Warum sind Wolframcarbid-Einsätze für Tunnelbohrmaschinen das Geheimnis für schnellere Aushubarbeiten?

Branchennachrichten-Die entscheidende Rolle von Wolframkarbideinsätzen für die TBM-Leistung

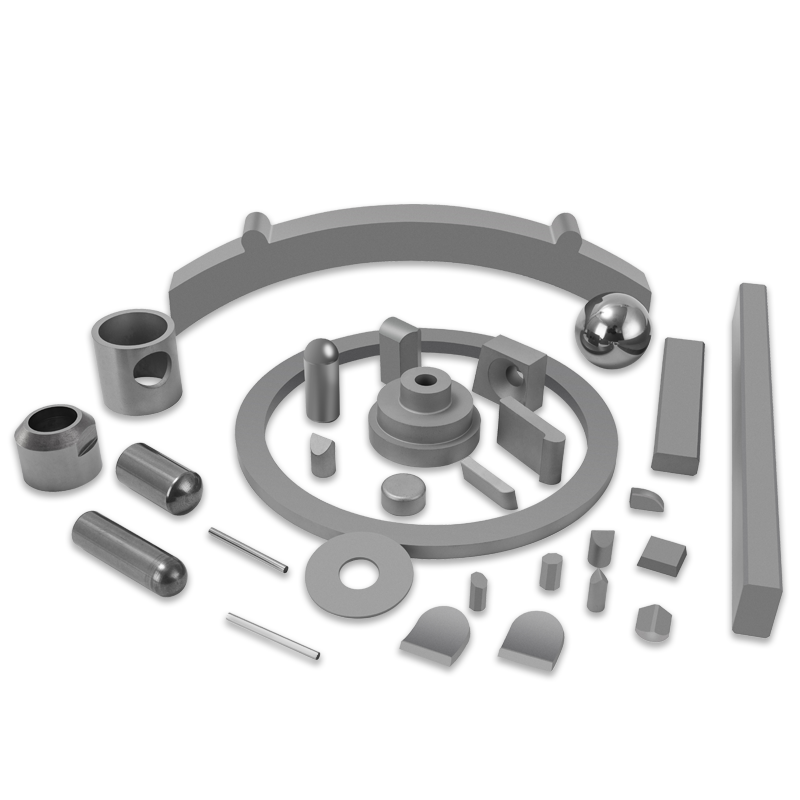

Wolframkarbideinsätze dienen als „Zähne“ einer Tunnelbohrmaschine (TBM) und tragen die Hauptlast des enormen Drucks und der Reibung, die zum Pulverisieren von Gestein erforderlich sind. Diese Einsätze sind strategisch in Frässcheiben oder Bohrmeißel eingebettet, um sicherzustellen, dass die Maschine durch verschiedene geologische Schichten navigieren kann, von weichem Boden bis hin zu extrem hartem Granit. Ohne die hohe Härte und Bruchzähigkeit von Wolframkarbid würden sich die Schneidwerkzeuge vorzeitig abnutzen, was in tiefen unterirdischen Umgebungen zu häufigen, kostspieligen Ausfallzeiten für den Austausch führen würde.

Materialzusammensetzung und Verschleißfestigkeit

Die Leistung von Hartmetalleinsätze für Tunnelbohrmaschinen s wird hauptsächlich durch ihren Kobaltgehalt und ihre Korngröße bestimmt. Ein geringerer Kobaltanteil erhöht typischerweise die Härte und Verschleißfestigkeit, was ideal für abrasives Gestein ist. Umgekehrt erhöht ein höherer Kobaltgehalt die Zähigkeit und verhindert, dass die Einsätze beim Auftreffen auf harte, unregelmäßige Felsbrocken reißen. Hersteller verwenden häufig „Gradienten“-Karbide, die eine harte Außenschale mit einem härteren Kern kombinieren, um die Lebensdauer des Werkzeugs bei Aushubprojekten über große Entfernungen zu maximieren.

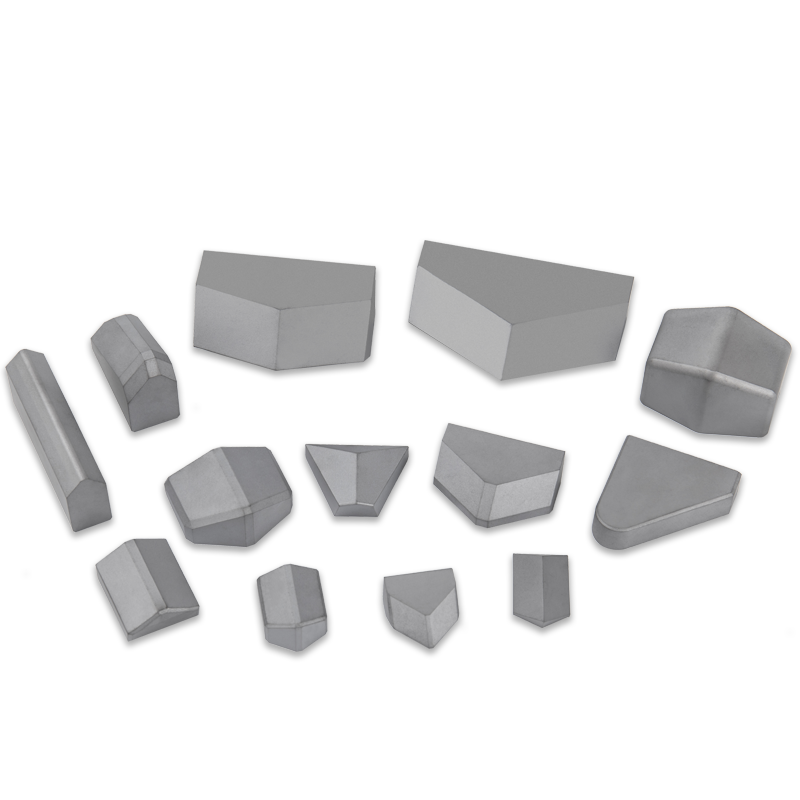

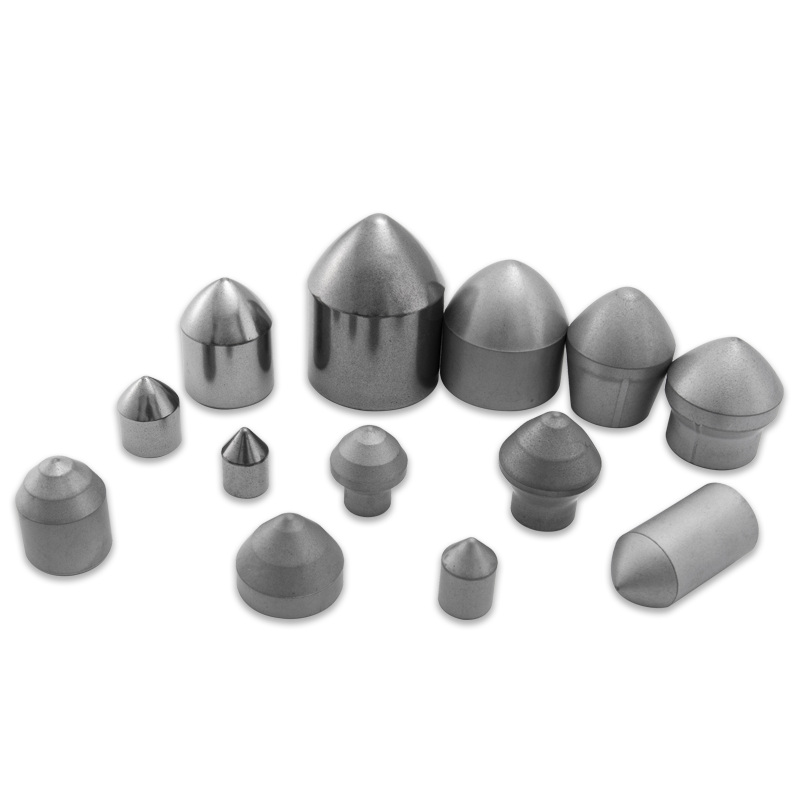

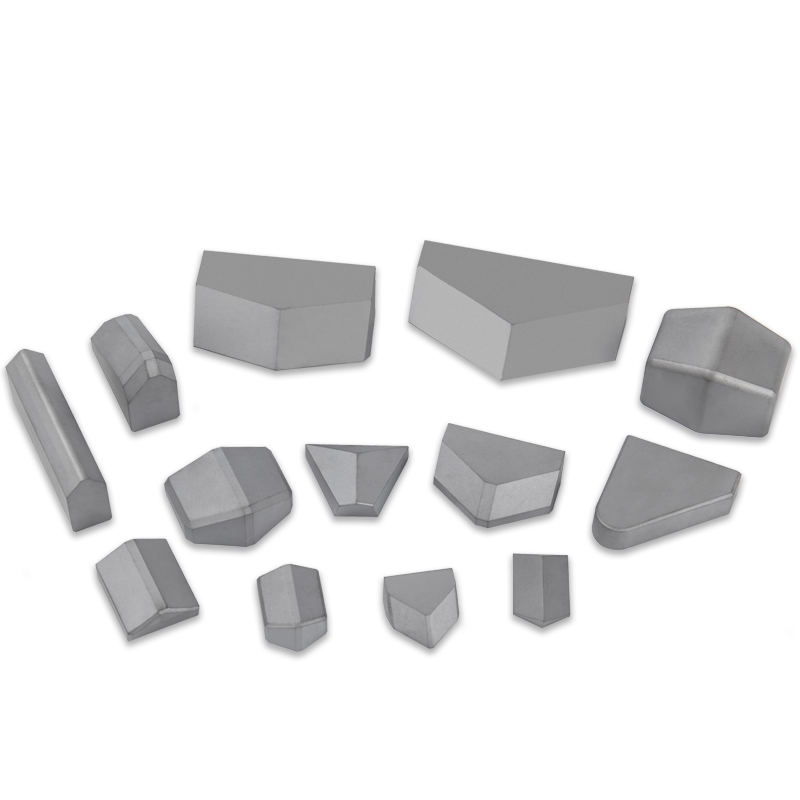

Gängige Formen und Anwendungen von TBM-Einsätzen

Unterschiedliche geologische Bedingungen erfordern spezifische Wendeschneidplattengeometrien, um den Zerkleinerungs- und Zerkleinerungsprozess zu optimieren. Die Wahl der Form wirkt sich direkt auf die Eindringgeschwindigkeit und die Energieeffizienz der TBM aus. Die Wahl der falschen Geometrie kann zu „Kernbildung“ oder ungleichmäßigem Verschleiß am Schneidkopf führen, was die gesamte Projektzeitplanung beeinträchtigt.

- Konische Einsätze: Bestens geeignet für harte Felsformationen, sorgt für tiefes Eindringen und effizientes Aufbrechen der Felswand.

- Meißeleinsätze: Entwickelt für weichere oder gemischte Bodenverhältnisse, bei denen eine „Scherwirkung“ effektiver ist als reines Zerkleinern.

- Kugel-/Knopfeinsätze: Wird häufig in stark abrasivem Boden verwendet, um eine ausgeglichene Verschleißoberfläche und langfristige Haltbarkeit zu gewährleisten.

Technische Spezifikationen für unterschiedliche Gesteinshärten

Für Ingenieure ist es wichtig, den Zusammenhang zwischen der uneingeschränkten Druckfestigkeit (UCS) des Gesteins und der Hartmetallsorte zu verstehen. Die folgende Tabelle veranschaulicht die typischen Auswahlkriterien für Wolframcarbid-Einsätze basierend auf den Bodenbedingungen, die beim Tunnelbau auftreten.

| Gesteinstyp | Härte (UCS) | Empfohlene Hartmetallsorte |

| Weiches Sediment | < 50 MPa | Hohe Zähigkeit (10–12 % Kobalt) |

| Mittlerer Sandstein | 50 - 150 MPa | Allzweck (8–10 % Kobalt) |

| Harter Granit/Basalt | > 200 MPa | Hohe Härte (6 % Kobalt) |

Wartungs- und Austauschstrategien

Der wirtschaftliche Erfolg eines Tunnelbauprojekts hängt oft von der Wartung von Wolframcarbid-Einsätzen für Tunnelbohrmaschinen ab. Durch die Überwachung der „Verschleißfläche“ an den Einsätzen können Bediener vorhersagen, wann eine Schneidscheibe zur Überholung zurückgezogen werden muss. Wenn eine Wendeschneidplatte über ihren kritischen Punkt hinaus verschleißt, kann dies zum Versagen des Stahlkörpers des Fräsers führen, was zu wesentlich teureren Reparaturen als bei einem einfachen Hartmetallwechsel führt.

Erweitertes Braxing und sichere Passform

Selbst das hochwertigste Wolframcarbid ist nutzlos, wenn der Einsatz aus seiner Fassung fällt. Durch Hochtemperaturlöten oder spezielle Pressverbindungen wird sichergestellt, dass die Einsätze auch bei extremen Vibrationen fest sitzen. Qualitätskontrollverfahren wie Ultraschallprüfungen werden häufig eingesetzt, um die Verbindung zwischen dem Hartmetall und dem Stahlwerkzeughalter zu überprüfen und so die Zuverlässigkeit in den anspruchsvollsten unterirdischen Umgebungen sicherzustellen.