Entwickelt für Impact: Die Wissenschaft und Auswahl von Straßenfräswerkzeugen aus Wolframkarbid

Branchennachrichten-Die wesentliche Rolle von Wolframkarbid beim Straßenfräsen

Das Straßenfräsen ist ein mechanischer Prozess mit hoher Belastung, der Materialien erfordert, die extremer Hitze und abrasiver Reibung standhalten. Aufgrund seiner einzigartigen metallurgischen Eigenschaften hat sich Wolframkarbid zum Industriestandard für Straßenfräswerkzeugspitzen entwickelt. Im Gegensatz zu Standardstahl ist Wolframkarbid ein Verbundwerkstoff, bei dem harte Karbidpartikel durch ein metallisches Bindemittel, normalerweise Kobalt, miteinander verbunden sind. Diese Kombination sorgt für eine Oberfläche, die fast so hart wie Diamant ist, und stellt sicher, dass das Werkzeug beim Schleifen durch dichte Asphalt- und Betonschichten ohne sofortige Verformung seine Schneidkante behält.

Verstehen der Sorten- und Kornstruktur

Die Leistung eines Straßenfräswerkzeugs hängt stark von der spezifischen Sorte des verwendeten Wolframkarbids ab. Im Rahmen der Straßensanierung müssen Ingenieure ein Gleichgewicht zwischen Härte und Zähigkeit herstellen. Eine feinere Korngröße führt typischerweise zu einem härteren Werkzeug, das verschleißfester ist, aber bei Stößen spröder sein kann. Umgekehrt erhöht eine gröbere Körnung mit einem höheren Kobaltgehalt die Schlagfestigkeit, was entscheidend ist, wenn die Fräse auf unebene Schachtdeckel oder große, im Straßenbelag eingebettete Zuschlagstoffsteine trifft.

Anatomie und Design eines Hochleistungsfräsmeißels

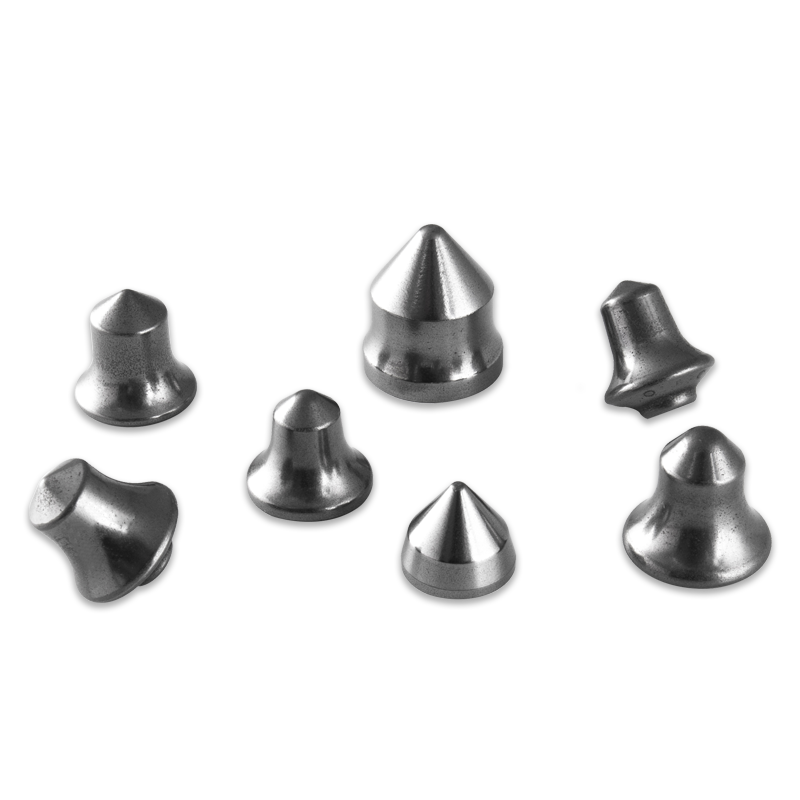

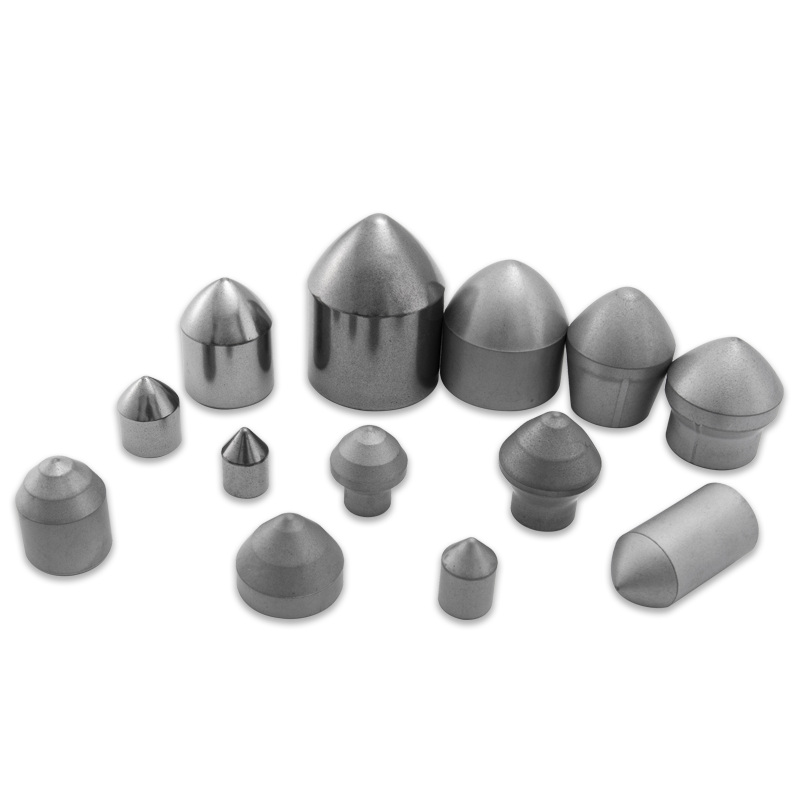

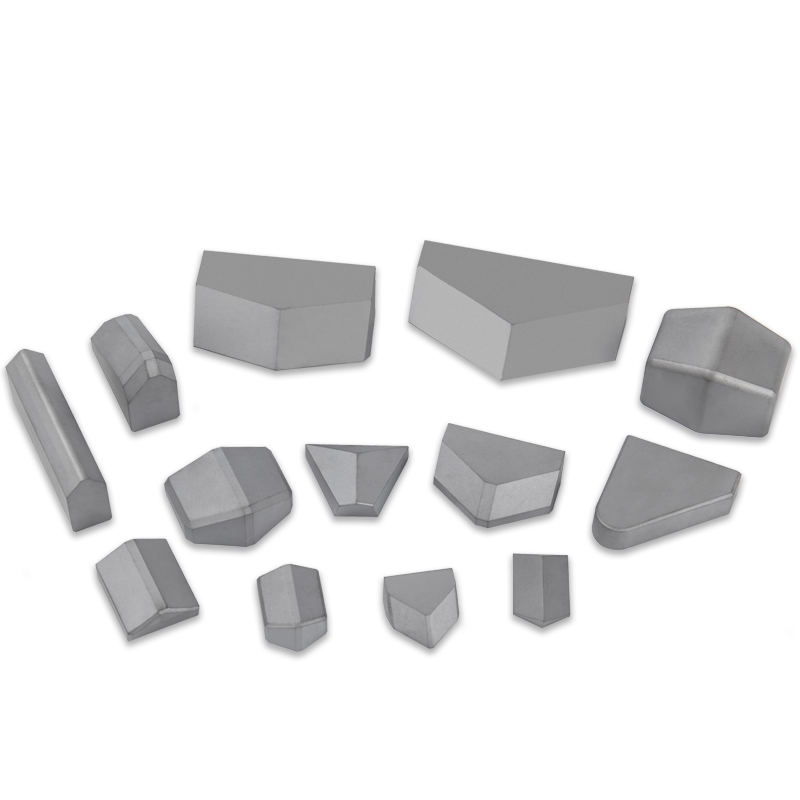

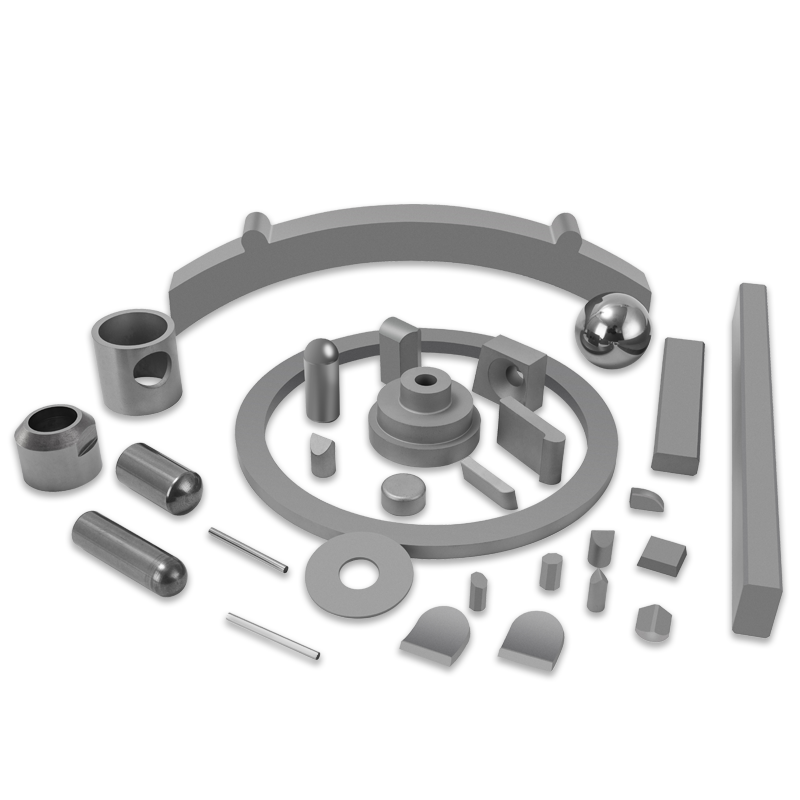

Ein Straßenfräswerkzeug aus Wolframcarbid, oft auch als „Meißel“ oder „Meißel“ bezeichnet, besteht aus mehreren wichtigen Komponenten, die darauf ausgelegt sind, die Kraftübertragung von der Fräswalze auf die Straßenoberfläche zu maximieren. Die Hartmetallspitze wird auf einen Stahlkörper gelötet, der dann in einen Werkzeughalter eingesetzt wird. Die Geometrie der Spitze – ob konisch, zylindrisch oder mit einer speziellen Kappe geformt – bestimmt, wie effektiv das Werkzeug in die Oberfläche eindringen kann und wie viel Staub während des Prozesses erzeugt wird.

- Die Hartmetallspitze: Das primäre Schneidelement, das den ersten Kontakt mit dem Substrat herstellt.

- Der Stahlkörper: Normalerweise aus hochfestem geschmiedetem Stahl gefertigt, um ein Abbrechen des Bits bei seitlichen Kräften zu verhindern.

- Die Verschleißplatte: Ein großer Flansch, der den Werkzeughalter vor dem abrasiven Fluss des gefrästen Materials schützt.

- Die Spannhülse: Stellt sicher, dass das Werkzeug sicher an Ort und Stelle bleibt, während es sich drehen kann, was eine gleichmäßige Abnutzung der Hartmetallspitze fördert.

Vergleichende Analyse von Werkzeugspezifikationen

Die Auswahl des richtigen Werkzeugs hängt von der Schnitttiefe und der Härte des abzutragenden Materials ab. Der Einsatz eines für weichen Asphalt konzipierten Werkzeugs auf einer Stahlbetonbrücke führt zu schnellem Versagen und längeren Ausfallzeiten. In der folgenden Tabelle sind die typischen Anwendungsszenarien für verschiedene Konfigurationen von Hartmetallwerkzeugen aufgeführt.

| Substrattyp | Spitzenform | Hauptvorteil |

| Standardasphalt | Zylindrisch/konisch | Hohe Vorschubgeschwindigkeit und Geschwindigkeit |

| Harter Beton | Verstärkte Kappe | Maximaler Aufprallschutz |

| Feinmahlen | Konisch mit kleinem Durchmesser | Glatte Oberflächenstruktur |

Optimierung der Werkzeuglebensdauer und -leistung

Die Lebensdauer von Straßenfräswerkzeuge aus Wolframkarbid ist nicht nur eine Frage der Materialqualität, sondern auch der betrieblichen Instandhaltung. Einer der kritischsten Faktoren ist die Drehung des Werkzeugs in seinem Halter. Wenn das Werkzeug stecken bleibt und sich nicht mehr dreht, kommt es zu einem ungleichmäßigen Verschleiß – ein Phänomen, das als „Flat-Spotting“ bekannt ist –, was seine Wirksamkeit drastisch verringert und zu Schäden an der Fräswalze führen kann. Eine ordnungsgemäße Wasserkühlung ist ebenfalls unerlässlich; Das Aufsprühen von Wasser auf die Trommel unterdrückt nicht nur Staub, sondern hält die Hartmetallspitzen auch innerhalb eines sicheren Betriebstemperaturbereichs, um thermische Risse zu verhindern.

Überwachung von Verschleißmustern

Bediener sollten die Werkzeuge regelmäßig auf „Pilzbildung“ oder Stahlkörperabrieb überprüfen. Pilzbildung tritt auf, wenn sich der Stahlträger hinter der Hartmetallspitze schneller abnutzt als das Hartmetall selbst, was schließlich dazu führt, dass die Spitze herausfällt. Hochwertige Werkzeuge nutzen spezielle Wärmebehandlungsprozesse am Stahlkörper, um die Verschleißrate des Hartmetalls anzupassen und sicherzustellen, dass die gesamte Einheit gleichzeitig das Ende ihrer Lebensdauer erreicht, wodurch die Häufigkeit von Austauschstopps verringert wird.