Wolframkarbid: Eigenschaften, Verwendung, Herstellung

Branchennachrichten-Die Zusammensetzung und Eigenschaften von Wolframkarbid verstehen

Wolframkarbid ist eine dichte Metalloidverbindung, die durch die chemische Bindung gleicher Teile Wolfram- und Kohlenstoffatome entsteht. In seiner einfachsten Form liegt es als feines graues Pulver vor, wird jedoch am häufigsten in „zementiertem“ Zustand verwendet. Bei diesem Verfahren wird das Pulver mit einem metallischen Bindemittel – typischerweise Kobalt oder Nickel – gesintert, um ein Material mit außergewöhnlicher Härte und thermischer Stabilität zu schaffen. Diese umgangssprachlich als „Industriediamant“ bekannte Verbindung ist etwa doppelt so steif wie Stahl und deutlich dichter als Titan oder Standardgusseisen.

Die physikalischen Eigenschaften dieses Materials machen es unverzichtbar in Umgebungen mit hoher Reibung und Hitze. Es verfügt über einen Elastizitätsmodul von etwa 450 bis 650 GPa, wodurch es einer Verformung unter extremem Druck standhält. Darüber hinaus ist sein Wärmeausdehnungskoeffizient besonders niedrig, was die Formstabilität bei hohen Betriebstemperaturen der Werkzeuge gewährleistet. Diese Kombination von Eigenschaften stellt sicher, dass Bauteile aus dieser Legierung ihre strukturelle Integrität weitaus länger behalten als herkömmliche Gegenstücke aus Schnellarbeitsstahl.

Gängige industrielle Anwendungen und Variationen

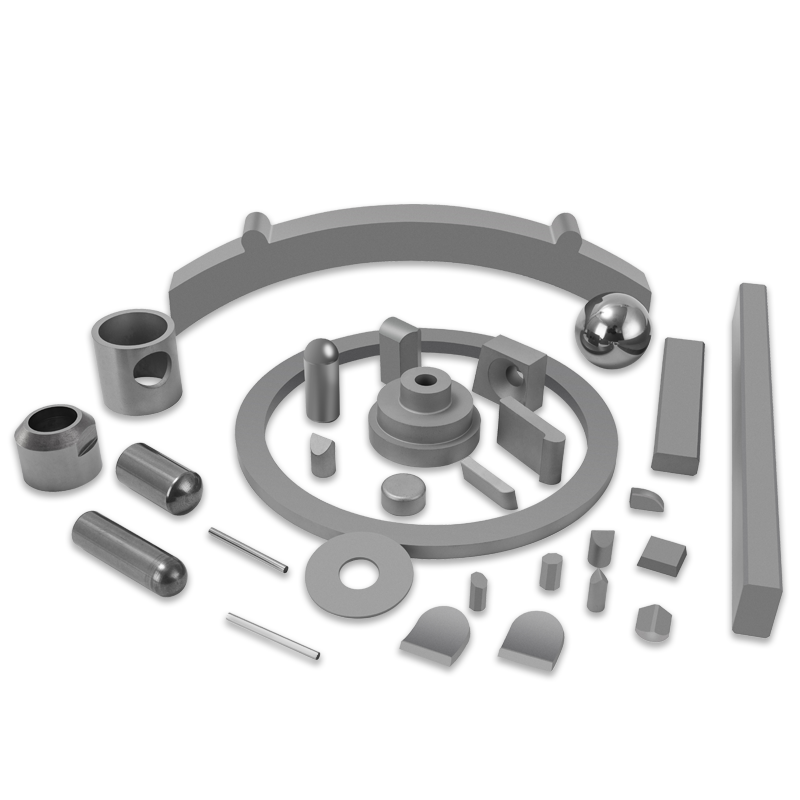

Die Vielseitigkeit von Wolframcarbid Variationen ermöglichen eine maßgeschneiderte Anpassung an bestimmte mechanische Aufgaben. Durch die Anpassung der Korngröße der Karbidpartikel und des Anteils des metallischen Bindemittels können Hersteller entweder der Zähigkeit oder der Verschleißfestigkeit Priorität einräumen. Beispielsweise erhöht ein höherer Kobaltgehalt die Schlagfestigkeit, die für Bohrer im Bergbau von entscheidender Bedeutung ist, während ein niedrigerer Bindemittelgehalt die Härte für Präzisionsschneideinsätze maximiert.

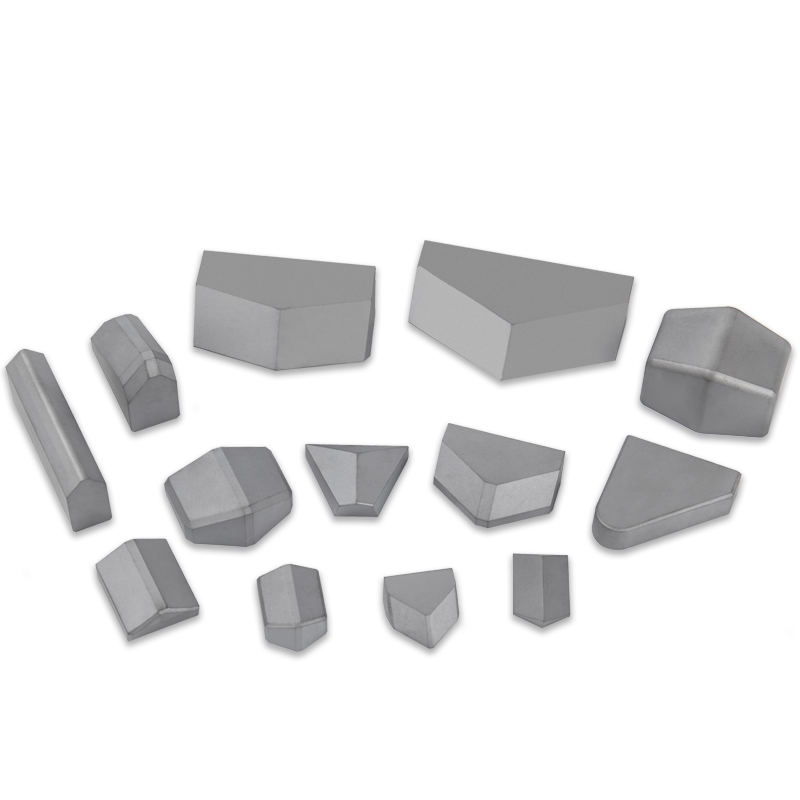

- Metallbearbeitung und Fräsen: Wird häufig bei der Herstellung von Schaftfräsern, Drehmaschinen und Bohrern für die Bearbeitung zäher Legierungen verwendet.

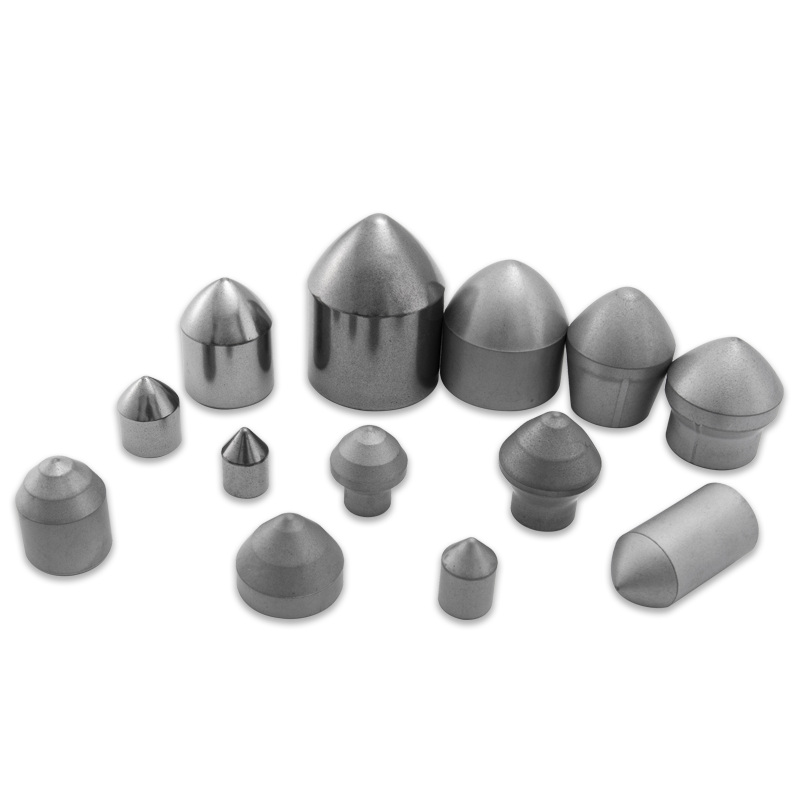

- Bergbau und Gesteinsbohrungen: Wird aufgrund seiner Fähigkeit, festes Gestein und Granit zu durchbrechen, in „Knopfbohrern“ und Tunnelschilden eingesetzt.

- Verschleißteile: Wird in Düsen, Ventilsitzen und Lagern verwendet, wo abrasive Flüssigkeiten oder Hochdruckumgebungen vorhanden sind.

- Schmuck: Bevorzugt für Eheringe, da seine Kratzfestigkeit einen dauerhaften Glanz gewährleistet, der durch alltägliche Aktivitäten nicht beeinträchtigt wird.

Vergleichende Analyse von Härte und Leistung

Um den Nutzen von Hartmetall einzuschätzen, ist es hilfreich, es mit anderen gängigen technischen Materialien zu vergleichen. Während Stahl aufgrund seiner Kosteneffizienz und einfachen Herstellung allgegenwärtig ist, versagt er bei der Hochgeschwindigkeitsbearbeitung schnell, da die Schneidkante durch Hitze erweicht. Legierungen auf Wolframbasis schließen die Lücke zwischen gewöhnlichen Metallen und superharten Materialien wie kubischem Bornitrid (CBN) oder polykristallinem Diamant.

| Material | Mohs-Härteskala | Dichte (g/cm³) |

| Gehärteter Stahl | 7,0 - 8,0 | 7.8 |

| Wolframcarbid | 9,0 - 9,5 | 15.6 |

| Titanlegierung | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Der Herstellungsprozess: Vom Pulver zum Werkzeug

Die Herstellung von Hartmetallwerkzeugen ist ein anspruchsvolles pulvermetallurgisches Verfahren. Es beginnt mit der Aufbereitung des rohen Wolframs und Kohlenstoffs, die bei extremen Temperaturen erhitzt werden, um das Karbidmolekül zu bilden. Anschließend wird es mit einem Bindemetall in einer Kugelmühle gemahlen, bis eine gleichmäßige Konsistenz erreicht ist. Die resultierende Mischung wird sprühgetrocknet, um Granulat zu bilden, das in bestimmte „grüne“ Formen gepresst werden kann, die zerbrechlich und übergroß sind, um der Schrumpfung im Endstadium Rechnung zu tragen.

Sintern und heißisostatisches Pressen

Die endgültige Umwandlung erfolgt im Vakuumofen beim Sintern. Die Temperatur wird so weit erhöht, dass sich das Bindemetall verflüssigt, die Karbidpartikel zusammengezogen werden und die Porosität beseitigt wird. Dadurch entsteht ein völlig dichtes, unglaublich hartes Bauteil. In vielen Hochleistungsanwendungen wird auch Hot Isostatic Pressing (HIP) eingesetzt, bei dem während des Erhitzungszyklus Gasdruck angewendet wird, um sicherzustellen, dass das Material frei von inneren Defekten ist und dadurch seine Bruchfestigkeit maximiert wird.

Vorteile der Verwendung von Hartmetall in der Feinmechanik

Die Wahl von Wolfram-Kohlenstoff-Verbindungen gegenüber herkömmlichen Materialien bietet mehrere langfristige wirtschaftliche Vorteile. Während die Anschaffungskosten des Materials höher sind, verringert die längere Werkzeuglebensdauer die Häufigkeit von Austauschen und Maschinenstillstandszeiten. Dies ist besonders wichtig in automatisierten Fertigungsumgebungen, in denen Konsistenz von größter Bedeutung ist.

- Hervorragende Oberflächenbeschaffenheit: Da das Material verschleißfest ist, bleiben die Schneidkanten länger scharf, was zu einer glatteren Oberfläche der bearbeiteten Teile führt.

- Korrosionsbeständigkeit: Verschiedene Hartmetallsorten sind so formuliert, dass sie chemischer Erosion standhalten und sich daher für die Öl- und Gasförderung eignen.

- Hohe Druckfestigkeit: Es kann enormen Belastungen standhalten, ohne zu zerbrechen, weshalb es in Ambossen für Laborexperimente zur Simulation tiefer Erddrücke verwendet wird.