Das härteste Metall der Welt: Warum Wolframcarbid die moderne Industrie dominiert

Branchennachrichten-Die Zusammensetzung und Synthese von Wolframcarbid

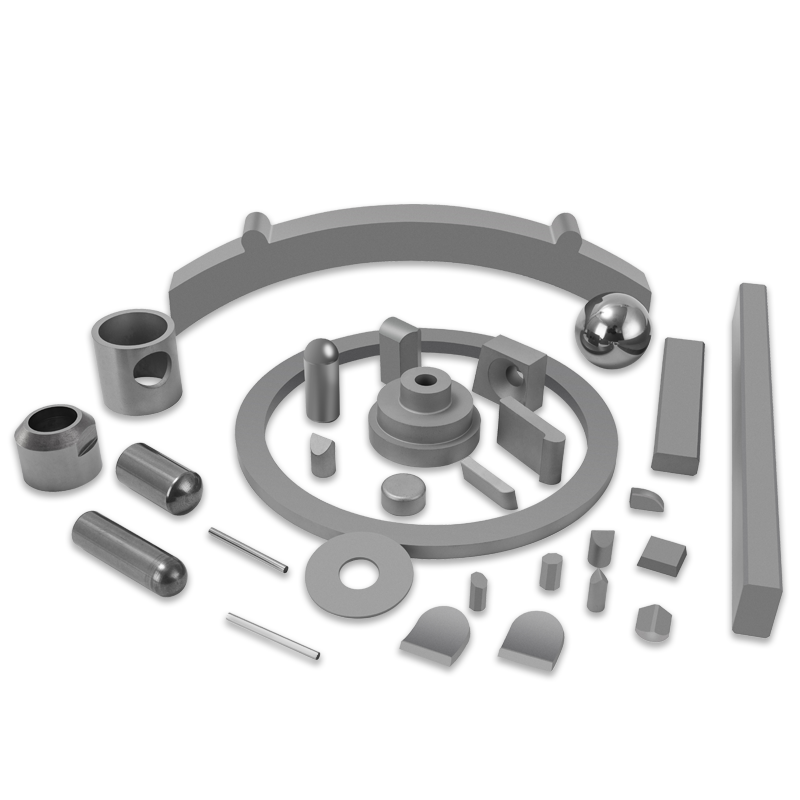

Wolframkarbid (WC) ist eine dichte, anorganische chemische Verbindung, die zu gleichen Teilen aus Wolfram- und Kohlenstoffatomen besteht. In seiner einfachsten Form liegt es als feines graues Pulver vor, kann aber durch einen als Sintern bezeichneten Prozess gepresst und in komplexe Formen geformt werden. Bei diesem Prozess wird das Pulver mit einem Bindemetall – am häufigsten Kobalt oder Nickel – vermischt und auf extreme Temperaturen erhitzt. Dadurch entsteht eine „Zementkarbid“-Struktur, bei der die harten Karbidpartikel in eine duktile Metallmatrix eingebettet sind. Das Ergebnis ist ein Material, das eine unglaubliche Härte mit einem Grad an Bruchzähigkeit verbindet, den reine Keramik nicht hat.

Die physikalischen Eigenschaften von Wolframcarbid sind außergewöhnlich. Es besitzt einen Elastizitätsmodul von etwa 530–700 GPa und ist damit deutlich steifer als Stahl. Seine Dichte ist etwa doppelt so hoch wie die von Standardstahl, was den aus diesem Material hergestellten Werkzeugen ein solides und hochwertiges Gefühl verleiht. Da es auf der Mohs-Skala zwischen 9 und 9,5 liegt, ist es fast so hart wie Diamant, wodurch es auch unter den härtesten industriellen Bedingungen eine scharfe Schneidkante behält.

Industrielle Anwendungen und Bearbeitungsexzellenz

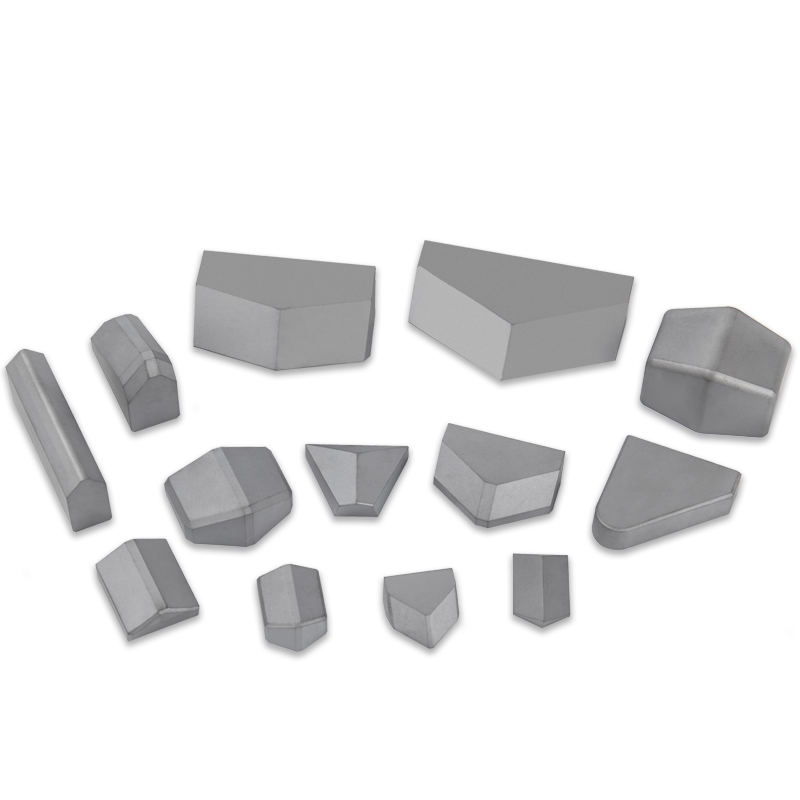

Die Hauptverwendung von Wolframkarbid liegt in der Herstellung von Schneidwerkzeugen für die spanende Bearbeitung. Ob beim Fräsen, Bohren oder Drehen: Hartmetalleinsätze können mit viel höheren Geschwindigkeiten arbeiten als Schnellarbeitsstahl (HSS) und widerstehen gleichzeitig der starken Hitze, die durch Reibung entsteht. Diese thermische Stabilität verhindert, dass das Werkzeug weich wird oder sich verformt, was für die Einhaltung enger Toleranzen in der Luft- und Raumfahrt- und Automobilherstellung von entscheidender Bedeutung ist.

Schlüsselsektoren, die Wolframkarbid verwenden

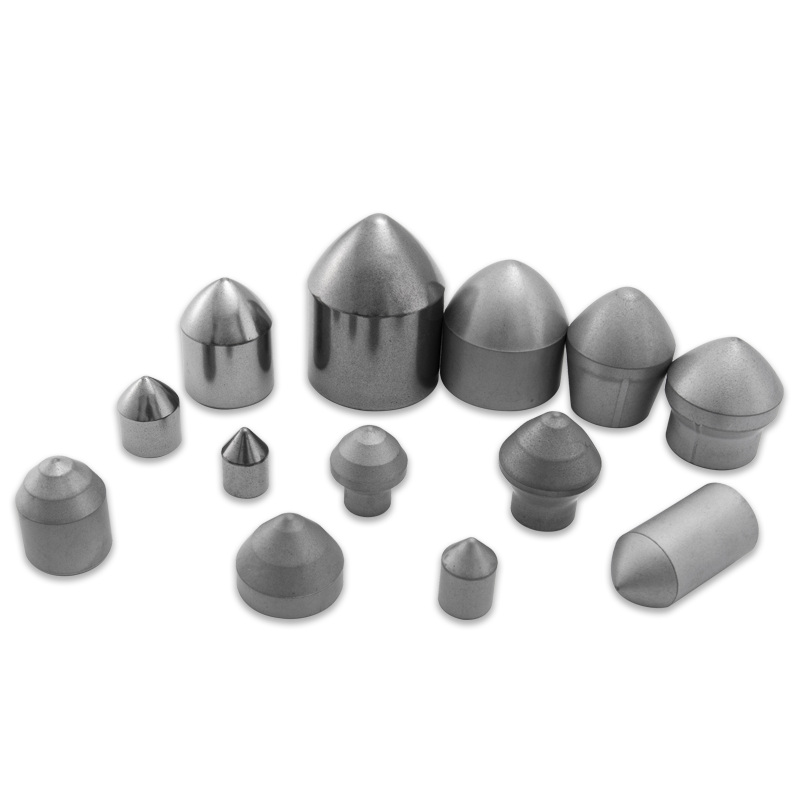

- Bergbau und Bohren: Wird aufgrund seiner Verschleißfestigkeit in Gesteinsbohrern und Tunnelbohrmaschinen verwendet.

- Metallbearbeitung: Hochpräzise Schaftfräser, Drehmaschinen und Sägen zum Schneiden gehärteter Legierungen.

- Chirurgische Instrumente: Zangen- und Scherenspitzen, um Langlebigkeit und Halt zu gewährleisten.

- Unterhaltungselektronik: Innenteile für Vibrationsmotoren und Präzisionskugelschreiberspitzen.

Vergleich von Wolframcarbid vs. Edelstahl

Um die praktischen Vorteile von Wolframkarbid zu verstehen, ist es hilfreich, es mit Edelstahl zu vergleichen, dem Standardmaterial für viele Hochleistungsanwendungen. Während Stahl billiger und einfacher herzustellen ist, bietet Wolframkarbid ein Leistungsniveau, das seine höheren Kosten in Umgebungen mit hohem Verschleiß rechtfertigt.

| Eigentum | Wolframcarbid | Edelstahl (316) |

| Mohs-Härte | 9,0 - 9,5 | 5,0 - 6,0 |

| Dichte (g/cm³) | ~15.6 | ~8,0 |

| Schmelzpunkt | 2.870°C | 1.400°C |

| Kratzfestigkeit | Extrem hoch | Mäßig |

Wartung und Handhabung von Hartmetallwerkzeugen

Trotz seiner unglaublichen Härte, Wolframcarbid ist im Vergleich zu Stahl relativ spröde. Dies bedeutet, dass es anfällig für Absplitterungen oder Brüche ist, wenn es starken Stößen ausgesetzt wird oder auf harte Oberflächen fällt. Zur ordnungsgemäßen Handhabung gehört die Verwendung starrer Maschinenaufbauten zur Minimierung von Vibrationen, da „Rattern“ die häufigste Ursache für den Ausfall von Hartmetallwerkzeugen ist. Darüber hinaus erfordert das Schärfen von Wolframcarbid spezielle Geräte, wie beispielsweise diamantbeschichtete Schleifscheiben, da herkömmliche Schleifmittel einfach an der Oberfläche des Carbids abgenutzt werden.

Auch Umweltfaktoren spielen bei der Langlebigkeit des Materials eine Rolle. Während Wolframcarbid äußerst beständig gegen Oxidation und Korrosion ist, kann das „Bindemittel“ (Kobalt) durch bestimmte saure Kühlmittel oder Chemikalien ausgelaugt werden. Durch die Verwendung der richtigen Schmiermittel und Lagerungsmethoden wird sichergestellt, dass das Material seine strukturelle Integrität über Jahre hinweg bei starker Beanspruchung behält.