Der unaufhaltsame Vorsprung: Entdecken Sie Wolframcarbid-Schneidklingen

Branchennachrichten-Der König der Härte

Die Welt der Fertigung, des Bauwesens und des Spezialhandwerks ist auf Materialien angewiesen, die den anspruchsvollsten Aufgaben standhalten. Wenn es um das Schneiden, Bohren und Fodermen unglaublich harter Materialien geht, ist ein Material das Nonplusultra: Wolframkarbid .

Was macht Wolframcarbid so besonders?

Wolframcarbid ( ) ist eine chemische Verbindung, die zu gleichen Teilen aus Wolfram- und Kohlenstoffatomen besteht. Was verleiht ihm seinen legendären Status?

- Außergewöhnliche Härte: Die bekannteste Eigenschaft von Wolframkarbid ist seine Härte, die typischerweise zwischen 8,5 und 9,0 auf der Mohs-Skala liegt und damit nach Diamant an zweiter Stelle steht. Diese extreme Härte ermöglicht es, Materialien wie Stahl, Harthölzer und sogar Keramik zu durchtrennen, die eine herkömmliche Stahlklinge schnell stumpf machen würden.

- Hohe Festigkeit und Steifigkeit: Es widersteht Verformungen und behält seine scharfe Kante auch unter enormem Druck und hohen Temperaturen, die bei Hochgeschwindigkeitsschneidvorgängen üblich sind.

- Abriebfestigkeit: Aufgrund seiner Struktur ist es äußerst widerstandsfähig gegen Verschleiß durch Reibung und verlängert so die Lebensdauer des Werkzeugs erheblich.

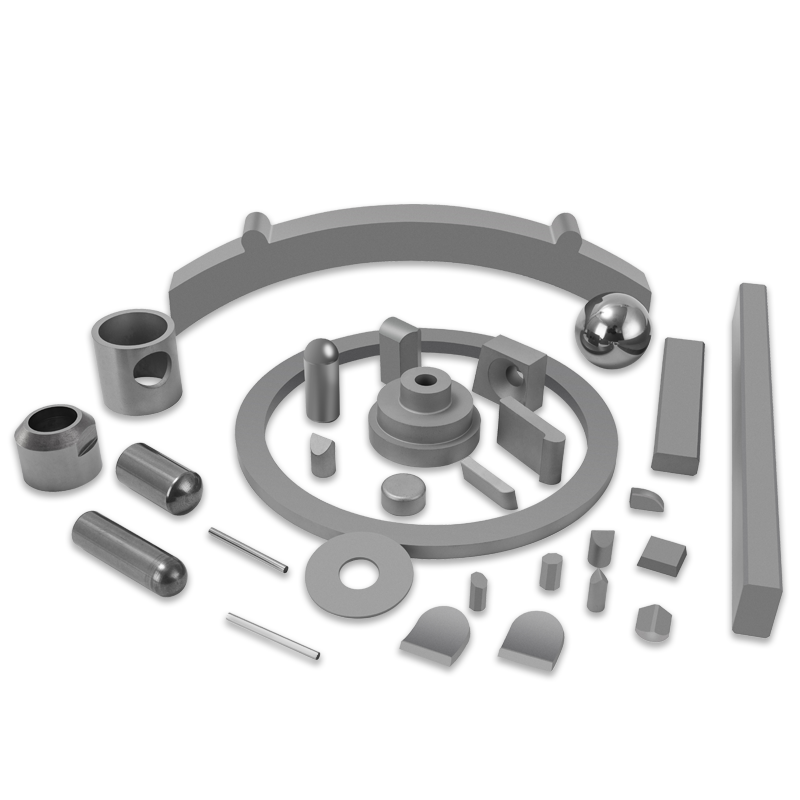

Das Arbeitstier: Wolframkarbid-Schneidmesser

A Wolframkarbid-Schneidmesser ist eine wesentliche Komponente in verschiedenen industriellen und kommerziellen Anwendungen, von Sägeblättern über Bohrer bis hin zu Spezialwerkzeugmaschinen. Diese Klingen bestehen normalerweise nicht aus reinem Wolframkarbid, sondern aus einem Verbundmaterial, das durch einen Prozess namens „ Sintern .

Vom Pulver zum Präzisionswerkzeug

Der Prozess der Herstellung eines Wolframkarbid-Schneidwerkzeugs umfasst einige entscheidende Schritte:

- Pulvermischung: Feines Wolframkarbidpulver wird mit a vermischt Bindemittelmetall , am häufigsten Kobalt. Das Kobalt wirkt wie ein Klebstoff und hält die harten Wolframkarbidkörner zusammen.

- Verdichtung: Das gemischte Pulver wird in die gewünschte Form der Klinge oder des Einsatzes gepresst.

- Sintern: Die verdichtete Form wird auf eine Temperatur erhitzt, die unter dem Schmelzpunkt von Wolframkarbid liegt, aber hoch genug ist, damit sich der Kobaltbinder verflüssigt. Wenn das Kobalt abkühlt und sich verfestigt, entsteht ein zähes Verbundmaterial, das oft als bezeichnet wird Hartmetall or Hartmetall . Das Endprodukt hat die extreme Härte von Wolframcarbid, gepaart mit der notwendigen Zähigkeit, die das Kobalt bietet.

Branchenübergreifende Anwendungen

Die Haltbarkeit und Leistung des Wolframkarbid-Schneidmesser machen es in vielen Bereichen unverzichtbar:

- Holzbearbeitung: Sägeblätter mit Hartmetallspitze können dichte Harthölzer und Verbundwerkstoffe weitaus schneller und langlebiger schneiden als Schnellarbeitsstahlblätter. Mit Hartmetall bestückte Fräser sind der Standard für präzise Formgebung.

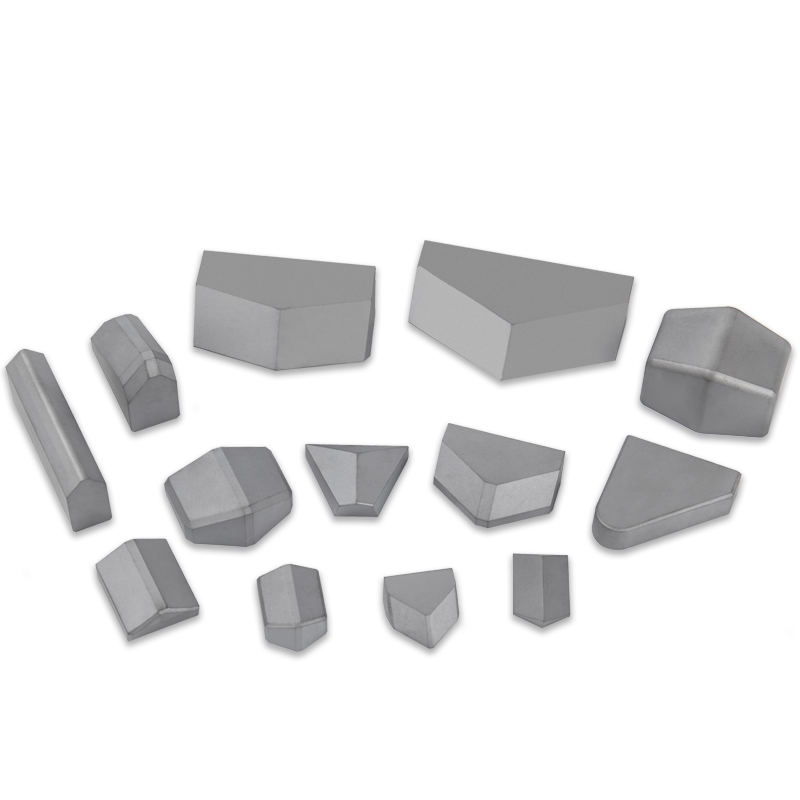

- Metallbearbeitung: In Drehmaschinen, Fräsmaschinen und anderen Bearbeitungszentren werden kleine, austauschbare Hartmetalleinsätze verwendet, um Stahl und andere Metalle mit unglaublich hohen Geschwindigkeiten und Temperaturen zu schneiden und zu formen.

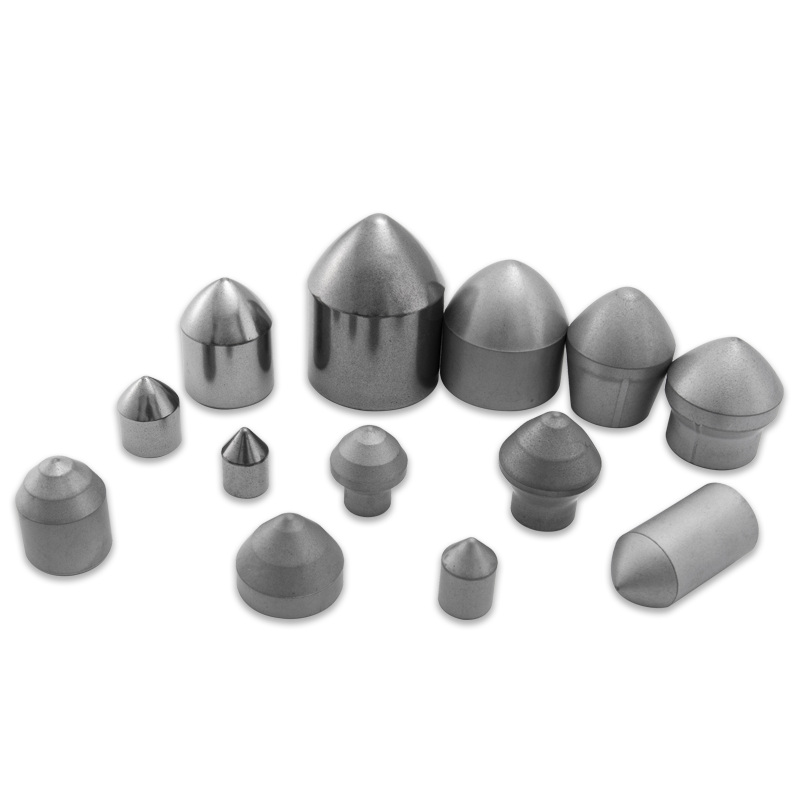

- Bau und Bergbau: Bohrer, die zum Bohren durch Gestein, Beton und Asphalt verwendet werden, verfügen häufig über robuste Wolframkarbidspitzen, um der abrasiven Umgebung standzuhalten.

- Medizin und Luft- und Raumfahrt: Aufgrund seiner Präzision und Härte wird Wolframkarbid auch in speziellen chirurgischen Instrumenten und Komponenten für die Luft- und Raumfahrtfertigung eingesetzt, wo extreme Materialanforderungen erforderlich sind.

Die Zukunft der Schneidtechnologie

Da die Industrie weiterhin schnellere Produktionsgeschwindigkeiten und die Fähigkeit zur Verarbeitung neuer, härterer Verbundwerkstoffe verlangt, wird die Rolle der Wolframkarbid-Schneidmesser wird nur noch kritischer werden. Die laufende Forschung konzentriert sich auf die Entwicklung neuer Beschichtungen und fortschrittlicher Bindemittelmaterialien, um die Hitzebeständigkeit und Leistung dieser bereits phänomenalen Werkzeuge weiter zu verbessern und sicherzustellen, dass der König der Härte auf dem neuesten Stand der Technik bleibt.