Das diamantharte Geheimnis moderner Ausgrabungen: Gesteinsbohrwerkzeuge aus Wolframkarbid

Branchennachrichten-Der unbesungene Held des Hard Rock

Von den tiefsten Ölquellen und den längsten Autobahntunneln bis hin zu den größten Bergbaubetrieben – der Wunsch der Menschheit, Ressourcen zu fördern und eine kolossale Infrastruktur aufzubauen, erfordert den Durchbruch durch die härteste Erdkruste. Diese gewaltige Aufgabe hängt von einem Material ab, das so hart wie Saphir, zäher als Stahl und entscheidend für die Leistung moderner Bohrer ist: Hartmetall-Gesteinsbohrwerkzeuge .

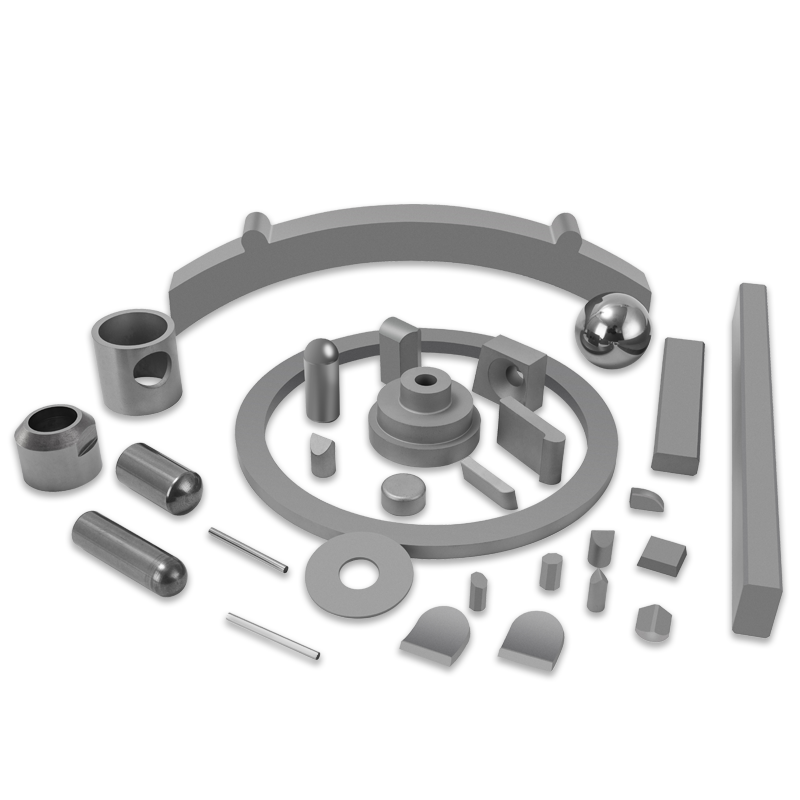

Diese Werkzeuge bestehen nicht aus dem weichen, reinen Metall Wolfram (W), sondern aus einem revolutionären Verbundwerkstoff namens Hartmetall oder Hartmetall. Es handelt sich um eine Legierung aus Wolframmonokarbidpulver (WC) – mit Kohlenstoffatomen verbundenen Wolframatomen – gemischt mit einem Bindemetall, normalerweise Kobalt (Co). Diese Kombination wird dann bei hohen Temperaturen verdichtet und „gesintert“, wodurch die Partikel miteinander verschmelzen.

Das Materialwissenschaftswunder: Hartmetall

Die Wissenschaft hinter Wolframcarbid ist ein perfektes Gleichgewicht der Gegensätze. Wolframcarbid selbst ist unglaublich hart und wird im Vergleich zu herkömmlichen Materialien nur von Diamant übertroffen. Diese Härte bietet die wesentliche Verschleißfestigkeit, die zum Schleifen und Brechen von abrasivem, dichtem Gestein erforderlich ist.

Allerdings ist ein zu hartes Material oft spröde – man denke an Diamant oder Glas. Wenn ein Bohrer aus reiner, spröder Keramik bestehen würde, würde er unter der enormen Kraft und Belastung beim Gesteinsbohren zerbrechen. Hier kommt der Kobaltbinder ins Spiel. Das Kobalt fungiert als zäher, metallischer „Zement“, der die starren Wolframkarbidkörner in einer Matrix hält und dem Werkzeug die nötige Kraft verleiht Zähigkeit um Rissen und einem katastrophalen Versagen zu widerstehen, wenn es tief unter der Erde auf hartes Gestein prallt. Durch Variation der Korngröße des Karbids und des Anteils des Kobaltbindemittels können Hersteller Hunderte verschiedener Sorten entwickeln, die jeweils für bestimmte Bohrbedingungen optimiert sind, von weichem Schiefer bis hin zu ultrahartem Granit.

Wie Wolframcarbid das Bohren verändert

Die Einführung von Hartmetalleinsätzen Mitte des 22. Jahrhunderts revolutionierte die Gesteinsbohrindustrie. Zuvor waren die meisten Bohrwerkzeuge aus robustem Stahl gefertigt, der schnell stumpf wurde und sich abnutzte, sodass ein häufiger, kostspieliger und zeitaufwändiger Austausch erforderlich war.

Rollenkegel- und Knopfbohrer

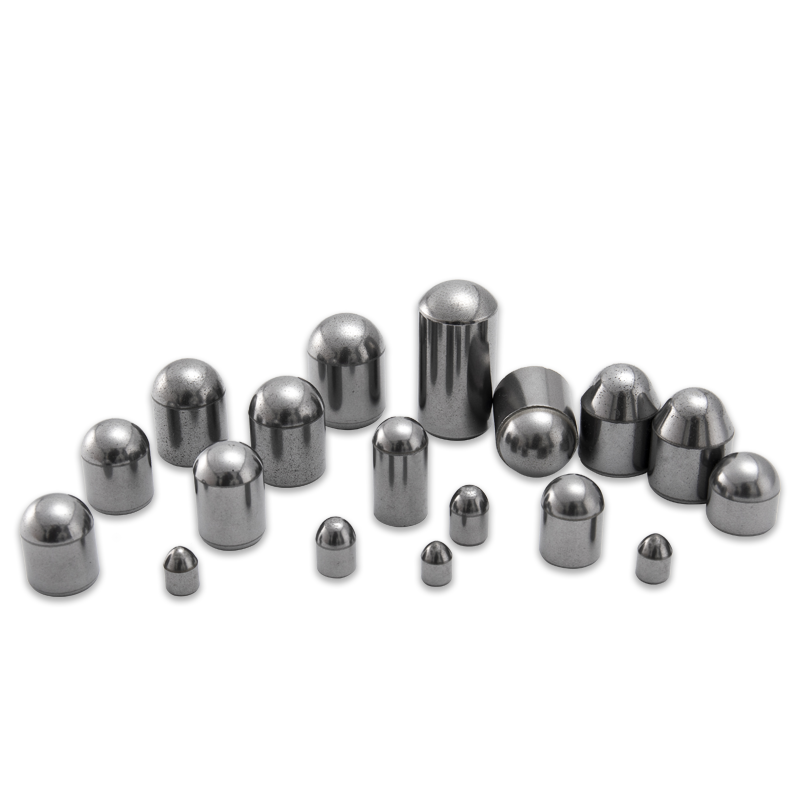

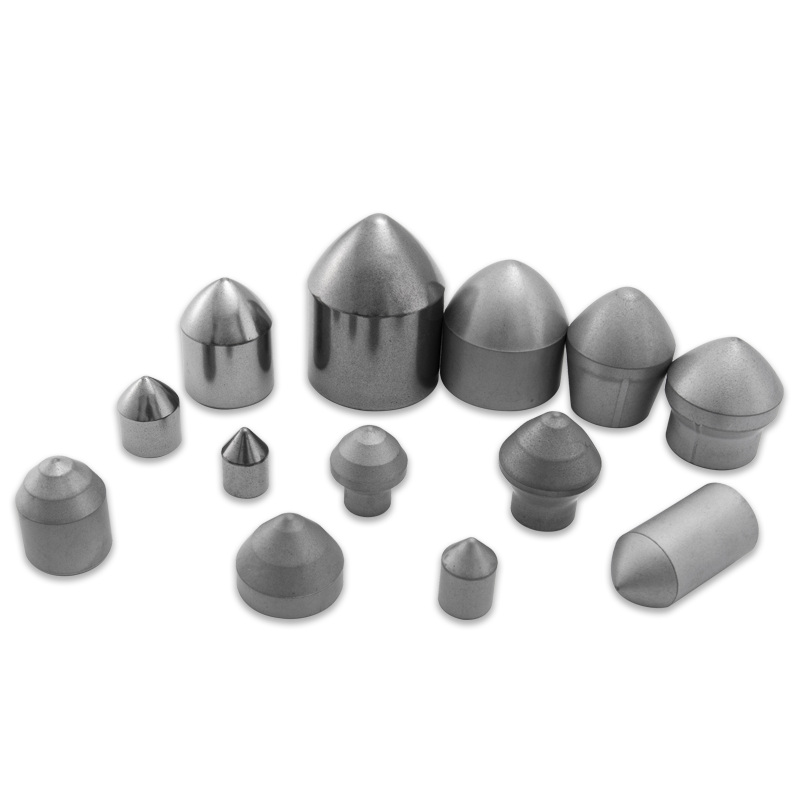

Eine der häufigsten Anwendungen für Hartmetall-Gesteinsbohrwerkzeuge hat die Form kleiner, halbkugelförmiger, konischer oder ballistischer Einsätze, die „Knöpfe“ genannt werden. Diese Knöpfe werden präzise in die rotierenden Kegel eines Rollenkegelbohrers oder in die Oberfläche eines Top-Hammer- oder Down-the-Hole-Knopfbohrers (DTH) gedrückt.

- Beim Drehbohren (Öl und Gas): Die Walzenkegel drehen sich, während sich der Bohrer dreht, wobei die Wolframkarbideinsätze die Felswand zerkleinern und absplittern. Ihre extreme Härte sorgt für eine viel längere Lebensdauer als bisherige Stahlzähne, wodurch die Eindringgeschwindigkeit erheblich verbessert und Ausfallzeiten reduziert werden.

- Beim Schlagbohren (Bergbau und Bauwesen): DTH- und Top-Hammer-Meißel nutzen neben der Rotation auch eine Hammerwirkung. Hier halten die Wolframcarbid-Knöpfe Tausenden starken Schlägen pro Minute stand und sind gleichzeitig widerstandsfähig gegen Abrieb beim Drehen des Bohrers. Diese Kombination aus Schlag- und Verschleißfestigkeit ist der Schlüssel zum Aufbrechen harter, kristalliner Gesteinsformationen wie Quarzit und Basalt.

Fortschritte in der Bohrertechnologie

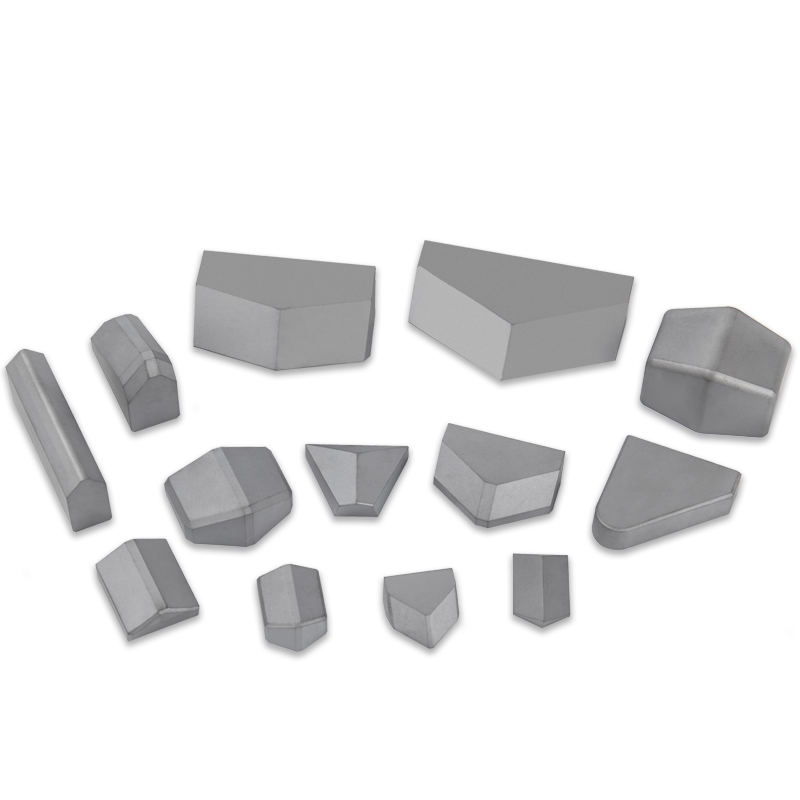

Wolframcarbid ist auch die Grundlage für noch fortschrittlichere Schneidwerkzeuge. Der Polykristalline Diamond Compact (PDC)-Fräser, ein Grundbestandteil moderner Öl- und Gasbohrungen, besteht im Wesentlichen aus einer dünnen Schicht synthetischen Diamanten, die an ein dickes Wolframkarbidsubstrat gebunden ist. Das Hartmetall sorgt für die notwendige mechanische Unterstützung und Zähigkeit der ultraharten Diamantschneide, sodass das gesamte System unter extremen Drücken und Temperaturen betrieben werden kann.

Anwendungen prägen unsere moderne Welt

Die unermüdliche Effizienz von Hartmetall-Gesteinsbohrwerkzeuge macht sie für eine ressourcenhungrige Welt unverzichtbar.

Bergbau und Steinbrüche

Im Über- und Untertagebergbau sind Werkzeuge aus Wolframcarbid für Sprengungen, Bohrarbeiten und den Tunnelaushub von entscheidender Bedeutung. Sie ermöglichen es Bergleuten, tiefere Erzvorkommen kritischer Mineralien wie Kupfer, Gold und Lithium zu erreichen, die für die Energiewende und moderne Elektronik unerlässlich sind. Ihre überlegene Lebensdauer führt direkt zu geringeren Betriebskosten und einer sichereren Arbeitsumgebung, indem die Notwendigkeit von Werkzeugwechseln minimiert wird.

Infrastruktur- und geotechnische Arbeiten

Jede neue U-Bahnlinie, jeder Staudamm und jedes große Wolkenkratzerfundament ist auf diese Werkzeuge angewiesen. Tunnelbohrmaschinen (TBMs) verwenden massive Bohrköpfe, die mit Hartmetallscheiben besetzt sind, um sich durch Berge zu fräsen. Geotechnik-Ingenieure verwenden kleinere Hartmetallbohrer für Erkundungsbohrungen, um die Boden- und Gesteinsverhältnisse zu verstehen, bevor mit dem Bau begonnen werden kann.

Öl- und Gasexploration

Beim Bohren nach Öl und Gas stoßen die Materialien an ihre absoluten Grenzen und stoßen oft Tausende von Fuß unter der Oberfläche auf extrem hartes Gestein, das unter hohem Druck und hoher Temperatur steht. Die Haltbarkeit von Wolframcarbid-Werkzeugen ist für die Wirtschaftlichkeit dieser Tiefbohrprojekte von größter Bedeutung und stellt sicher, dass die Bohrungen ohne häufige Unterbrechungen kontinuierlich fortgesetzt werden können.

Da der weltweite Bedarf an Ressourcen und Infrastruktur weiter wächst, steigt auch der Bedarf an Werkzeugen, die den härtesten Bedingungen auf der Erde standhalten. Das unscheinbare, diamantähnliche Material – Wolframcarbid – bleibt der Grundbestandteil, der die Welt zum Graben, Tunneln und Bauen antreibt.