Die Zukunft hochpräziser Hartmetallbohrer in der modernen Fertigung

Branchennachrichten-Innovationen in der Herstellung hochpräziser Hartmetallbohrer

Mit der Weiterentwicklung der Bearbeitungstechnologie entwickeln sich auch die Werkzeuge für Präzisionsbohrvorgänge weiter. Mehrere Innovationen prägen die Zukunft hochpräziser Hartmetallbohrer und stellen sicher, dass sie weiterhin an der Spitze der Fertigung bleiben:

Fortschrittliche Beschichtungen und Oberflächenbehandlungen Eine der wichtigsten Innovationen in der Hartmetallbohrtechnologie ist die Entwicklung fortschrittlicher Beschichtungen und Oberflächenbehandlungen. Diese Beschichtungen wie TiN (Titannitrid), TiAlN (Titanaluminiumnitrid) und diamantähnlicher Kohlenstoff (DLC) werden auf Hartmetallbohroberflächen aufgetragen, um die Verschleißfestigkeit zu verbessern, die Reibung zu verringern und die Wärmeableitung zu verbessern. Diese Beschichtungen verlängern die Standzeit deutlich und ermöglichen den Einsatz von Hartmetallbohrern bei noch höheren Drehzahlen und Temperaturen.

In Zukunft werden wir möglicherweise weitere Fortschritte bei Beschichtungen sehen, die es Hartmetallbohrern ermöglichen, noch extremere Materialien zu verarbeiten oder die Leistung in speziellen Anwendungen zu verbessern, wie etwa Nanobeschichtungen, die eine überlegene Verschleißfestigkeit bieten, oder selbstschmierende Beschichtungen, die die Reibung weiter reduzieren.

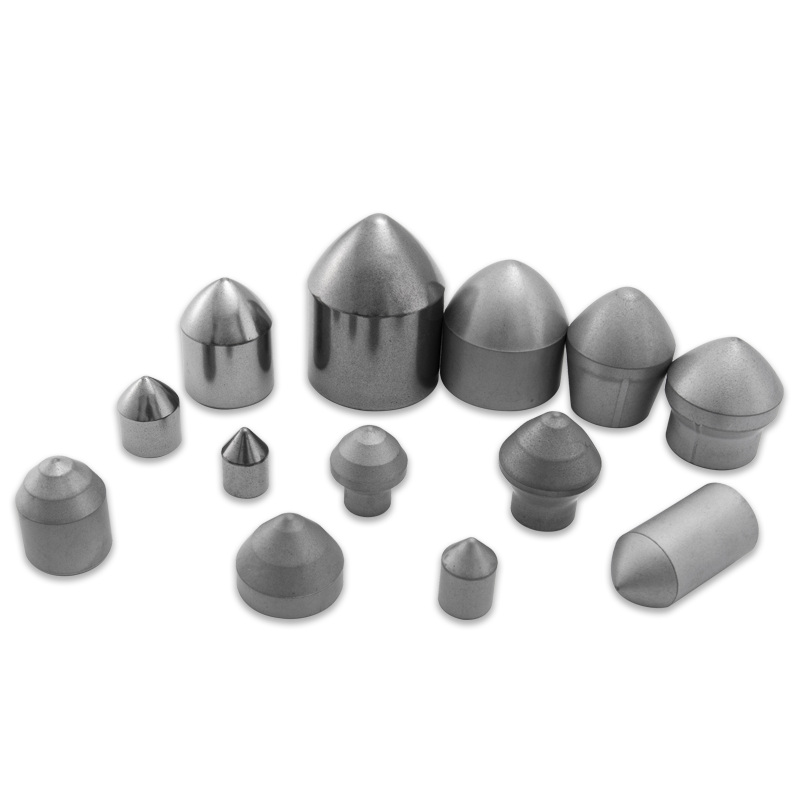

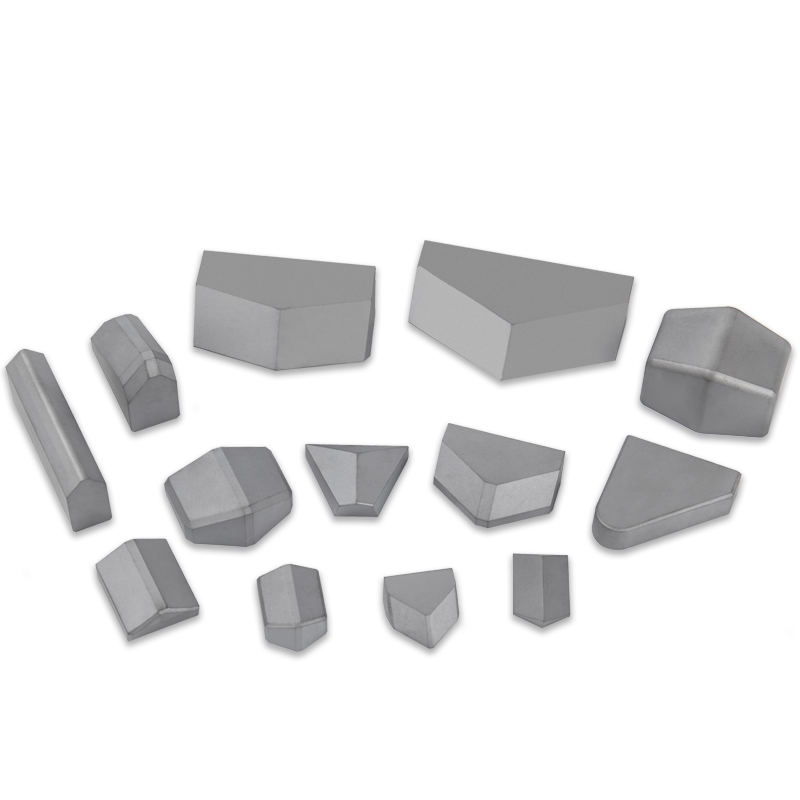

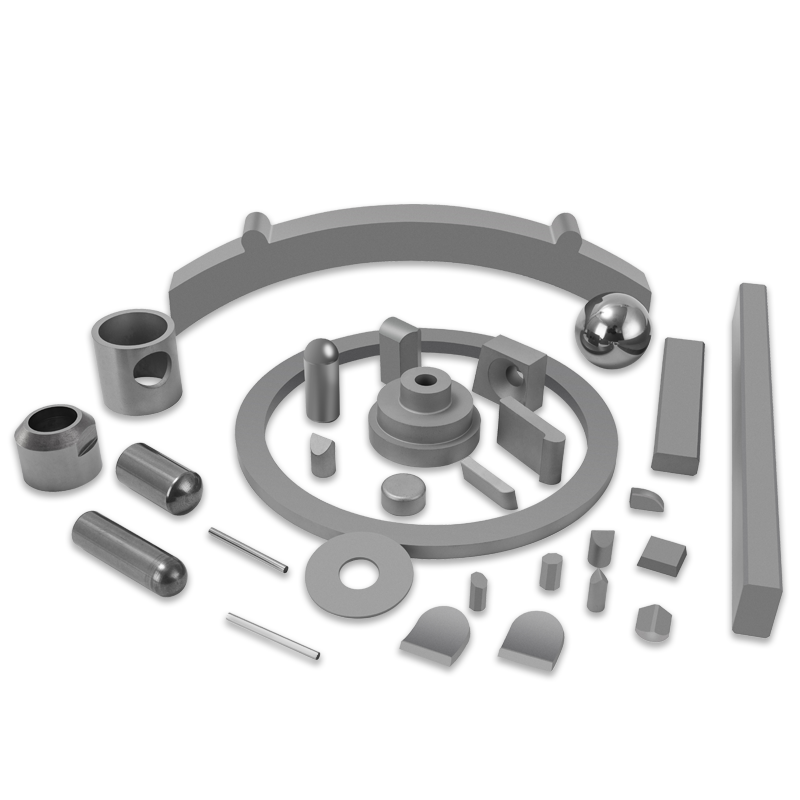

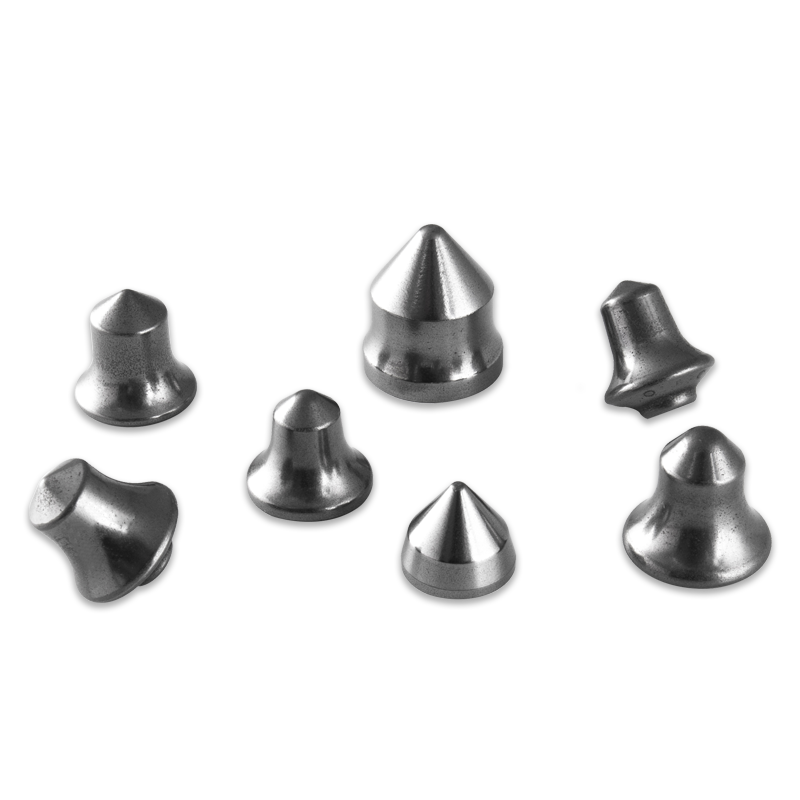

Individualisierung für spezifische Anwendungen Da die Industrie immer individuellere Lösungen verlangt, nimmt der Trend zur kundenspezifischen Anpassung von Hartmetallbohrern für spezifische Anwendungen zu. Hersteller konstruieren zunehmend Bohrer mit speziellen Geometrien, Beschichtungen und Materialien, die genau auf bestimmte Materialien oder Bearbeitungsbedingungen abgestimmt sind. Zum Beispiel, Hochpräzise Hartmetallbohrer können speziell für das Bohren durch Verbundwerkstoffe oder hochfeste Legierungen entwickelt werden, die in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie immer häufiger vorkommen.

Die kundenspezifische Anpassung von Hartmetallbohrern wird voraussichtlich immer häufiger erfolgen, sodass Hersteller noch höhere Effizienz- und Präzisionsniveaus in ihren Abläufen erreichen können. 3D-Druck und additive Fertigungstechnologien eröffnen auch neue Möglichkeiten für die Herstellung maßgeschneiderter Hartmetallbohrer mit komplexen Geometrien, die mit herkömmlichen Fertigungsverfahren nicht möglich sind.

Intelligente Werkzeugüberwachung und Verschleißerkennung Die Integration intelligenter Technologie in Fertigungsprozesse verändert rasch die Art und Weise, wie Werkzeuge wie Hartmetallbohrer verwendet und überwacht werden. Zukünftig werden hochpräzise Hartmetallbohrer voraussichtlich mit Sensoren und IoT-Technologie (Internet of Things) ausgestattet sein, um den Werkzeugverschleiß in Echtzeit zu überwachen. Diese Sensoren können erkennen, wenn ein Bohrer stumpf oder beschädigt wird, und weisen den Bediener darauf hin, das Werkzeug auszutauschen, bevor es die Produktionsqualität beeinträchtigt.

Darüber hinaus können KI-gestützte prädiktive Wartungssysteme die Daten dieser Sensoren nutzen, um Werkzeugverschleißmuster vorherzusagen, sodass Hersteller die Werkzeugnutzung optimieren, Ausfallzeiten reduzieren und die Gesamteffizienz verbessern können. Diese Fortschritte werden dazu beitragen, die Leistung und Langlebigkeit hochpräziser Hartmetallbohrer zu maximieren und ihren Wert in Fertigungsumgebungen weiter zu steigern.

Erhöhte Nachfrage nach Hochleistungsmaterialien

Der Einsatz fortschrittlicher Materialien in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte nimmt weiter zu. Diese Materialien, darunter Titanlegierungen, Verbundwerkstoffe, Keramik und Superlegierungen, stellen einzigartige Herausforderungen für Bohrarbeiten dar. Hochpräzise Hartmetallbohrer sind aufgrund ihrer überlegenen Härte und Verschleißfestigkeit ideal für die Bearbeitung dieser Materialien geeignet.

Da die Nachfrage nach diesen Hochleistungsmaterialien wächst, wird auch der Bedarf an fortschrittlichen Hartmetall-Bohrlösungen weiter steigen. Hersteller benötigen Hartmetallbohrer, die eine hohe Präzision beibehalten und gleichzeitig härtere Materialien und höhere Produktionsgeschwindigkeiten verarbeiten können. Dies wird weitere Innovationen in der Hartmetallbohrtechnologie vorantreiben, insbesondere in Bereichen wie Hochgeschwindigkeitsbearbeitung und Multimaterialbohren.