Tunneln durch Hard Rock: Die wichtige Rolle von Wolfram -Carbid -Einsätzen in TBMs

Branchennachrichten-Tunnel Bowing Machines (TBMs) sind moderne Wunder der IngenieurwunderAnwesend die die Entwicklung der Infrastruktur revolutionieren, indem Tunnel mit unglaublicher Effizienz und Präzision ausgegraben werden. Im Zentrum ihrer Schneidkraft, insbesondere unter herausfordernden geologischen Bedingungen, liegt eine kritische Komponente: Carbideinsätze Wolfram . Diese kleinen, aber mächtigen Werkzeuge sind die scharfe Kante, die es TBMs ermöglicht, alles von abrasivem Sandstein bis hin zu unnachgiebigem Granit zu schleifen.

Die unvergleichlichen Eigenschaften von Wolfram -Carbid

Tungstencarbid (WC) ist ein Verbundmaterial, ein Cermet, der für seine außergewöhnliche Härte und seinen Verschleißfestigkeit bekannt ist. Es wird gebildet, indem Wolframpulver mit Kohlenstoff kombiniert und dann mit einem Bindemetmetall, typischerweise Kobalt, gesintert wird. Diese einzigartige Komposition bietet Tungsten -Carbid -Einsätze mehrere wichtige Vorteile für TBM -Anwendungen:

-

Extreme Härte: Wolfram -Carbid ist auf der MOHS -Skala der Härte außergewöhnlich hoch und nähert sich dem von Diamond. Dies ermöglicht es, selbst die härtesten Felsformationen effektiv zu brechen und zu schieben.

-

Überlegene Verschleißfestigkeit: Die inhärente Zähigkeit des Materials bedeutet, dass die konstante Reibung und die Aufprallkräfte beim Bohrung standhalten und die Lebensdauer der Schneidwerkzeuge erheblich verlängern.

-

Hohe Druckfestigkeit: Einsätze müssen einen immensen Druck ertragen, wenn sie in Stein beißen. Die hohe Druckfestigkeit von Wolfram Carbid verhindert Verformung und Versagen unter diesen extremen Belastungen.

-

Wärmestabilität: Mit TBMs trug sich an der Schneidfläche erhebliche Wärme. Wolframcarbide behält seine Integrität und Leistung auch bei erhöhten Temperaturen bei und gewährleistet eine konsistente Schnitteffizienz.

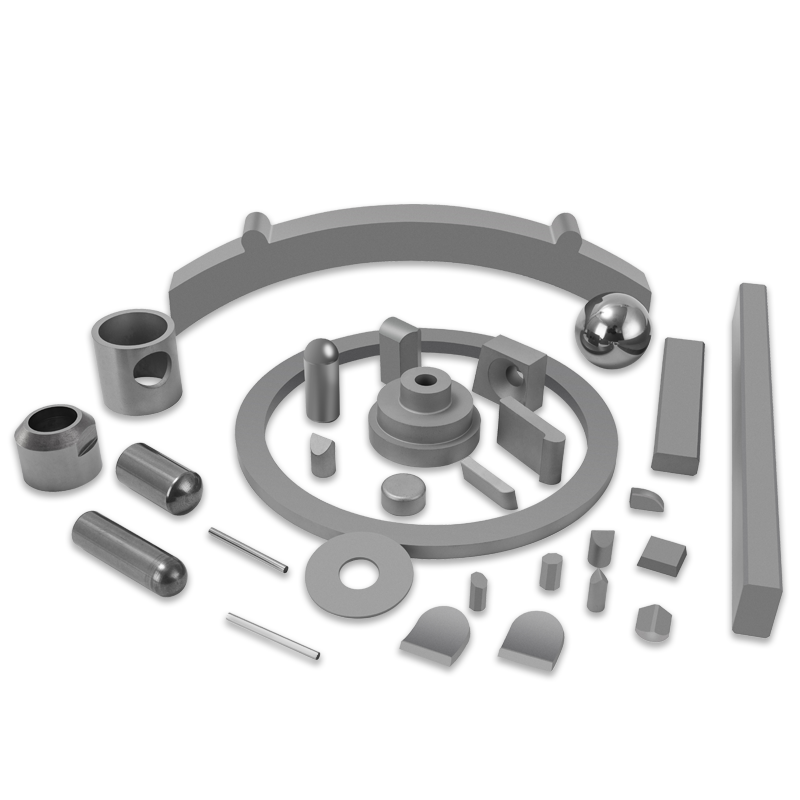

Anatomie eines TBM Cutter Head und Integration Integration

Der Cutterkopf eines TBM ist eine komplexe Baugruppe verschiedener Schneidwerkzeuge, und Wolfram -Carbid -Einsätze sind für ihren Betrieb von grundlegender Bedeutung. Diese Einsätze werden akribisch gefärbt oder in größere gedrückt Scheibenschneider , Einzelschneider , oder Schaberwerkzeuge abhängig vom spezifischen TBM -Design und den geologischen Bedingungen erwartete.

Scheibenschneider sind möglicherweise die häufigste Anwendung für Wolfram -Carbid -Einsätze in Hard -Rock -TBMs. Diese schweren Stahlräder, die mit Wolfram-Carbid-Einsätzen entlang ihres Umfangs ausgekleidet sind, drehen und rollen unter immensen Druck über die Gesteinsfläche. Die konzentrierte Spannung aus den Einsätzen erzeugt Chips und Frakturen des Felsens, das dann von Misteimer entfernt wird.

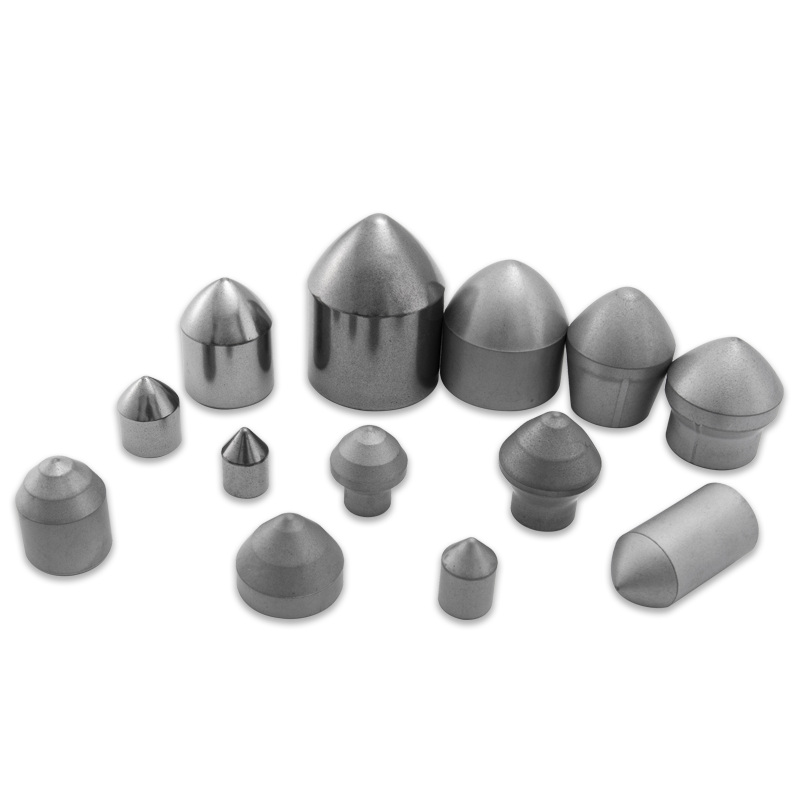

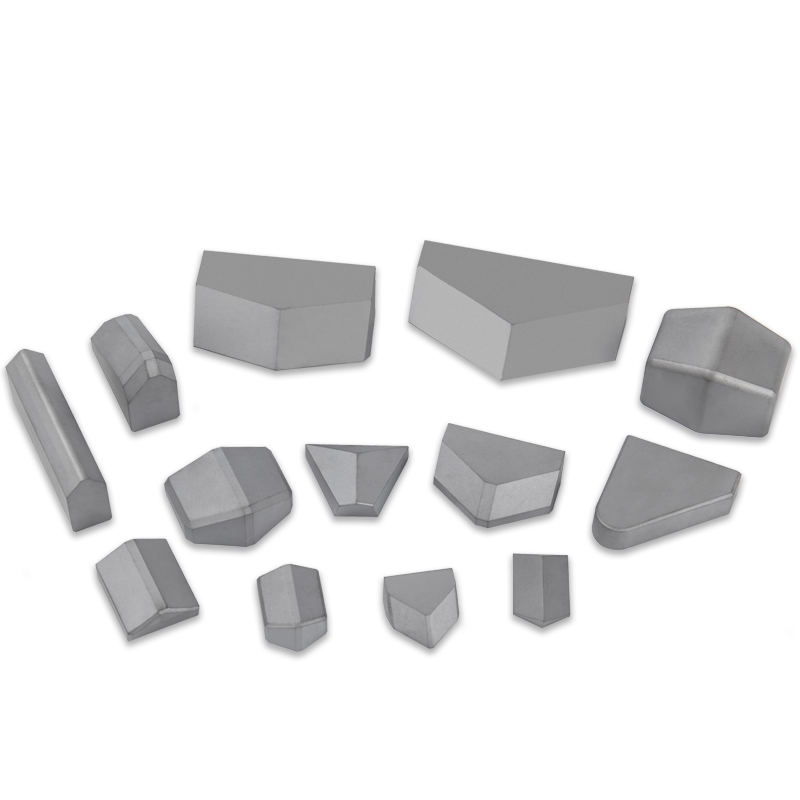

Die Form und der Grad der Carbideinsätze des Wolframs sind kritische Konstruktionsüberlegungen. Gemeinsame Einsatzgeometrien umfassen:

-

Meißeleinsätze: Wird zum Brechen und Chipping -Rock verwendet.

-

Taste Einfügungen: Bieten Sie einen guten Verschleißfestigkeit und sind häufig in Scheibenschneidern vorhanden.

-

Keileinsätze: Stellen Sie eine robuste Schnittwirkung an.

Der Grad von Wolframkarbid bezieht sich auf die spezifische Zusammensetzung von Wolfram -Carbidpartikeln und Kobaltbindemittel. Es werden unterschiedliche Noten formuliert, um Eigenschaften wie Härte, Zähigkeit und Verschleißfestigkeit für unterschiedliche Gesteinsarten zu optimieren - von stark abrasiven, weicheren Gesteinen bis hin zu extrem harten, weniger abrasiven Formationen.

Die Wissenschaft hinter dem Schnitt: Wie Einsätze Rock einbeziehen

Wenn sich der Schneiderkopf eines TBM dreht, stellen sich die Tungsten -Carbid -Einsätze auf den Scheibenschneidern oder anderen Werkzeugen direkt in Kontakt mit der Gesteinsfläche her. Die Schnittwirkung beinhaltet eine Kombination von:

-

Eindrückung und Quetschen: Die scharfen Punkte der Einsätze richten das Gestein ein und erzeugen hohe Spannungskonzentrationen, die zu lokalisiertem Quetschen und Bruch führen.

-

Schur: Während sich der Schneiderkopf dreht, scheren die Einsätze die Felshäute entlang vorhandener Schwächen oder neu geschaffenen Frakturen ab.

-

Abrieb: Selbst beim Bruch ist ein Grad an abrasiven Verschleiß unvermeidlich, wenn die Einsätze gegen den Gestein reiben. Die hohe Verschleißfestigkeit von Wolfram -Carbid minimiert diesen Effekt und längeres Werkzeuglebensdauer.

Die Wirksamkeit dieses Prozesses wird stark durch Faktoren wie die von der TBM angewendete Schubkraft, die Drehzahl des Schneiderkopfes sowie die genaue Geometrie und den Abstand der Einsätze beeinflusst.

Herausforderungen und Fortschritte in der Insert -Technologie

Trotz ihrer bemerkenswerten Eigenschaften stehen Wolfram -Carbid -Einsätze in der anspruchsvollen Umgebung des Tunnelbohrens vor erheblichen Herausforderungen:

-

Verschleiß: Selbst die härtesten Materialien tragen schließlich ab. Abriebgestein, hohe Aufprallkräfte und Wärme können dazu führen, dass das Abbruch, ein Splitter oder sogar einen vollständigen Bruch einfügen und häufig (und kostspielige) Ersatze erforderlich sind.

-

Wärmeerzeugung: Eine hohe Reibung am schneidenden Gesicht erzeugt eine erhebliche Wärme, die den Kobaltbindemittel im Wolframkarbid weicher und seine Härte und den Verschleiß Widerstand verringert.

-

Vibrationen und Auswirkungen: TBM -Operationen beinhalten häufig erhebliche Schwingungen und plötzliche Auswirkungen, die dazu beitragen können, Ermüdung und Misserfolg einzuführen.

Um diese Herausforderungen zu bewältigen, werden kontinuierliche Forschung und Entwicklung im Bereich der Tungsten -Carbide -Einsatztechnologie fortgesetzt:

-

Verbesserte Noten: Hersteller entwickeln neue Wolfram -Carbid -Noten mit verbesserter Zähigkeit, höherer heißer Härte und besserer Beständigkeit gegen bestimmte Verschleißmechanismen.

-

Fortgeschrittene Beschichtungen: Dünne, harte Beschichtungen (z. B. PVD- oder CVD -Beschichtungen) können auf Einsätze aufgetragen werden, um ihre Verschleißfestigkeit weiter zu verbessern und die Reibung zu verringern.

-

Optimierte Geometrien: Die Erforschung neuer Insert -Formen und -Mustern zielt darauf ab, die Schnitteffizienz zu verbessern, die Stresskonzentrationen zu verringern und die Lebensdauer zu verlängern.

-

Verbesserte Löttechniken: Es werden stärkere und widerstandsfähigere Löschenlegierungen und Methoden entwickelt, um eine sichere Bindung zwischen dem Wolfram -Carbid -Einsatz und der Stahlwerkzeugkörper zu gewährleisten, wodurch vorzeitige Ablösung verhindert wird.

Abschluss

Wolfram -Carbid -Einsätze sind unbesungene Helden des modernen Tunnelns. Ihre einzigartige Kombination aus extremer Härte, Verschleißfestigkeit und Stärke ermöglicht es TBMs, die Grenzen der Infrastrukturentwicklung zu überschreiten und einst unachsible Projekte Wirklichkeit werden zu lassen. Wenn die geologischen Bedingungen schwieriger werden und die Nachfrage nach effizientem Tunneling wächst, bleibt die kontinuierliche Innovation in der Tungsten -Carbide -Einsatztechnologie von größter Bedeutung, um sicherzustellen, dass TBMs weiterhin die härtesten Herausforderungen mit Präzision und Leistung erteilen können. .