Tunnel durch Hardgestein: Die entscheidende Rolle von Wolfram -Carbid -Einsätzen in TBMs

Branchennachrichten-Tunnel Bowing Machines (TBMs) sind moderne Wunder des Ingenieurwesens, die Tunnel mit unglaublicher Geschwindigkeit und Präzision ausgraben sollen. Ein TBM ist jedoch nur so effektiv wie seine Schneidwerkzeuge, und an der Spitze dieser Technologie stehen die Tunnel Bowing Machine Wolfram -Carbideinsätze . Diese kleinen, aber bemerkenswert langlebigen Komponenten sind der Schlüssel zu der Fähigkeit eines TBM, einige der härtesten geologischen Formationen der Erde zu durchbohren.

Die Herausforderung: Bekämpfung von Schleif- und Druckkräften

TBMs arbeiten in einer brutalen Umgebung. Die Cutterheads, massive rotierende Scheiben mit Schneidwerkzeugen, müssen kontinuierlich auf Felsen abschneiden, das sowohl hochgradig (wie Sandstein) als auch extrem hart (wie Granit) sein kann. Der Schnittprozess erzeugt immense Druck- und Scherkräfte sowie erhebliche Wärme. Ohne ein robustes Schneidmaterial würden sich die Werkzeuge fast sofort abnutzen, das Projekt stoppen und zu kostspieligen Verzögerungen und Wartungen führen.

Hier kommt Wolfram -Carbide ins Spiel. Als Cermet , ein Verbundmaterial aus Keramik (Wolfram -Carbid) und Metall (ein Bindemittel wie Kobalt) und besitzt eine einzigartige Kombination von Eigenschaften, die perfekt für diese Anwendung geeignet sind:

-

Extreme Härte: Wolfram -Carbid ist eines der am härtesten Materialien bekannten Materialien, der nur zum Diamanten ist. Dies ermöglicht es ihm, den hohen Druckkräften und Abrieb beim Schneiden durch Felsen zu widerstehen.

-

Hohe Zähigkeit: Der Kobaltbindemittel verleiht dem Material genug Zähigkeit, um wiederholte Auswirkungen zu widerstehen und spröde Frakturen zu verhindern. Dies ist entscheidend, da die Schneideinsätze einem kontinuierlichen Splitter und Ablauf ausgesetzt sind.

-

Wärmewiderstand: Der Schnittprozess erzeugt erhebliche Reibung und Wärme. Wolframcarbide behält seine Härte und strukturelle Integrität bei erhöhten Temperaturen bei und gewährleistet über lange Zeiträume eine konsistente Leistung.

Anatomie eines TBM Cutterhead -Einsatzes

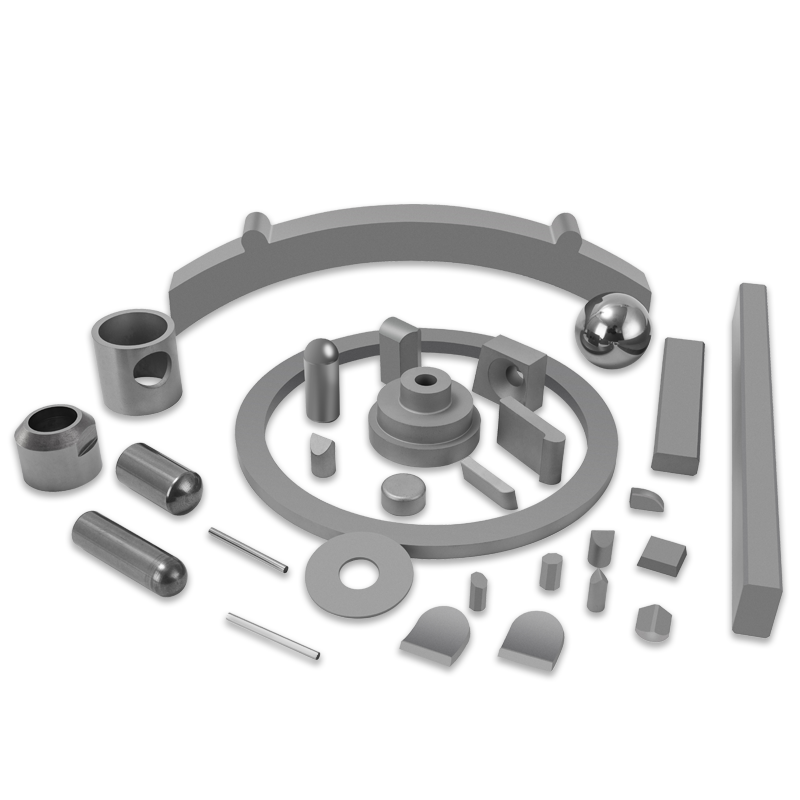

Ein TBM Cutterhead ist normalerweise mit einer Reihe von Schneidscheiben ausgestattet, und jede Scheibe ist mit einer Reihe von Carbideinsätzen mit Wolfram ausgekleidet. Diese Einsätze sind kein einzelnes Stück, sondern ein komplexes System, das für maximale Leistung entwickelt wurde. Ein typischer Einsatz besteht aus:

-

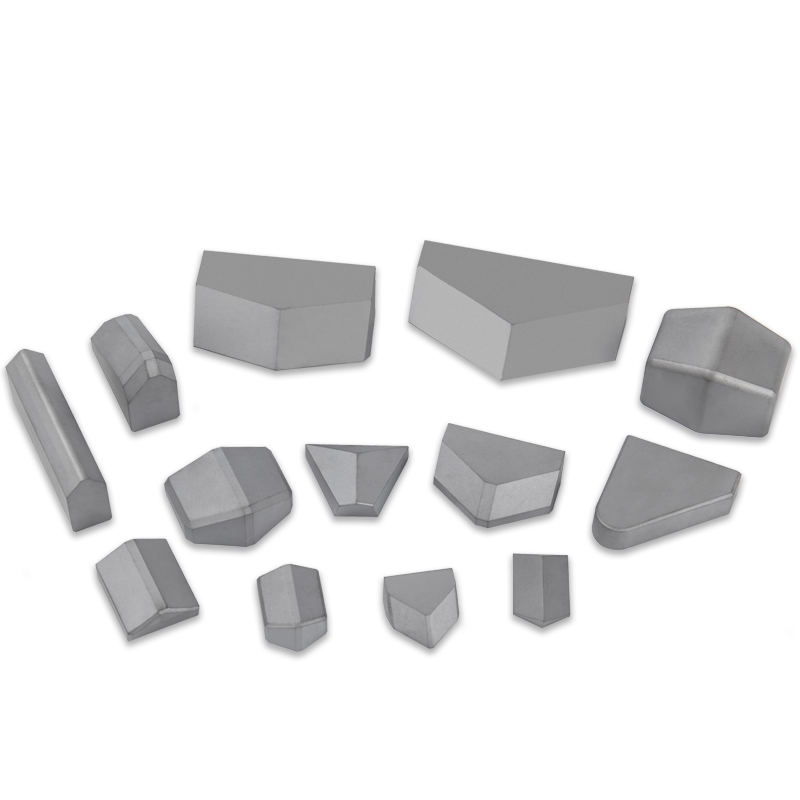

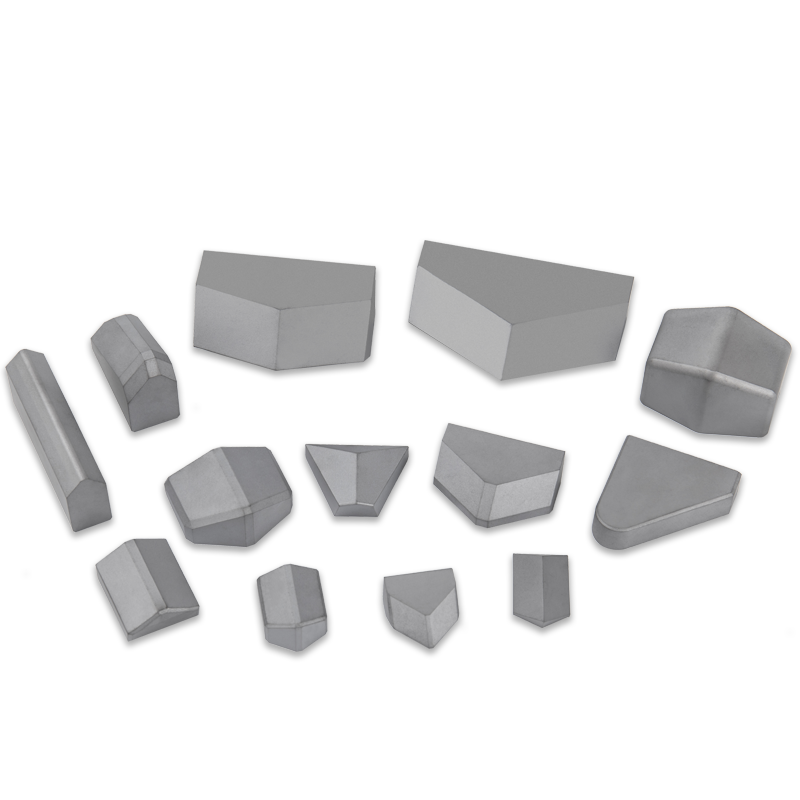

Der Wolfram -Carbid -Tipp: Dies ist das Arbeitsgesicht des Einsatzes, der sich direkt mit dem Felsen befasst. Es ist eine gepresste und gesinterte Komposit aus Wolfram -Carbidpartikeln und einem metallischen Bindemittel, wobei die genaue Zusammensetzung auf die erwarteten Gesteinsbedingungen zugeschnitten ist.

-

Der Stahlkörper: Die Carbid-Spitze wird in einem Stahlkörper gefärbt oder heiß gepresst. Dieser Körper bietet strukturelle Unterstützung und ermöglicht es, dass der Einsatz sicher in die Cutterhead -Scheibe montiert wird.

-

Das Stützsystem: Die gesamte Baugruppe wird dann innerhalb des Cutterheads an Ort und Stelle gehalten, häufig durch ein sicheres Pressemittel oder ein mechanisches Verriegelungssystem, um sicherzustellen, dass sie unter den hohen Ausgrabungskräften nicht entfällt.

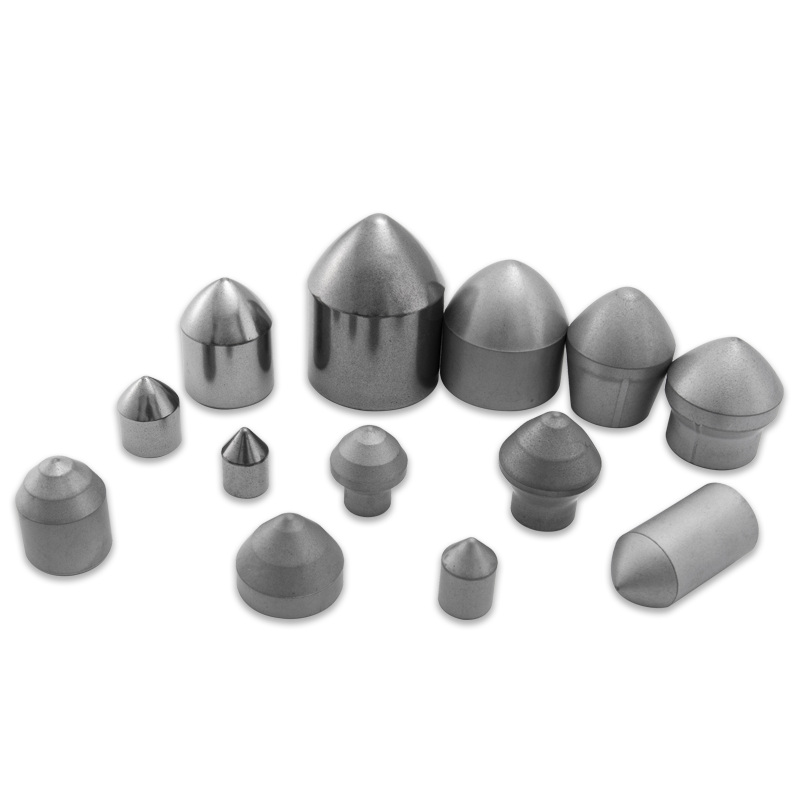

Die Geometrie der Einsätze ist ebenfalls hochspezialisiert. Sie können konisch, kugelförmig oder meißelförmig sein, die jeweils so gestaltet sind, dass sie die Schneidwirkung für bestimmte Gesteinsarten optimieren. Konische Einsätze beispielsweise sind sehr effektiv, indem sie Hardgestein durch Konzentration von Spannung an einem kleinen Punkt hochwirksam abbauen, wodurch das Gestein verspaltet und brütet.

Fortschritte bei der Tungsten -Carbide -Einsatztechnologie

Die Leistung von TBMs ist direkt an die Innovation bei Schneidwerkzeugen gebunden. Hersteller arbeiten kontinuierlich daran, die Haltbarkeit und Effizienz von Wolfram -Carbid -Einsätzen durch mehrere wichtige Fortschritte zu verbessern:

-

Maßgeschneiderte Komposition: Unterschiedliche geologische Bedingungen erfordern unterschiedliche Materialeigenschaften. Für hochgradige Gestein werden ein höherer Wolfram -Carbid -Gehalt und eine feinere Korngröße verwendet, um die Härte zu erhöhen. In einem spröderen Gestein bietet ein höherer Kobaltgehalt eine erhöhte Zähigkeit, um Frakturen zu widerstehen.

-

Verbesserte Oberflächenbeschichtungen: Spezialisierte Beschichtungen wie diamantartiger Kohlenstoff (DLC) oder Keramikbeschichtungen werden entwickelt, um die Reibung und den Verschleiß weiter zu reduzieren. Diese Beschichtungen können die Lebensdauer der Einsätze erheblich verlängern und die Ausfallzeit für Cutteränderungen verringern.

-

Verbesserte Herstellungsprozesse: Fortschritte bei Pulvermetallurgie- und Sintertechniken ermöglichen die Schaffung von Einsätzen mit gleichmäßigeren Kornstrukturen und weniger Defekten. Dies führt zu einem vorhersehbaren und langlebigeren Produkt.

-

Erweiterte Überwachung und Diagnostik: TBMs sind jetzt mit hoch entwickelten Sensoren ausgestattet, die die Temperatur, das Drehmoment und die Vibration des Cutterheads überwachen. Diese Daten werden verwendet, um die Verschleiß- und Zeitpläne proaktiv vorherzusagen, um katastrophales Versagen zu vermeiden und die Schnittleistung zu optimieren.

Abschluss

Wolfram -Carbid -Einsätze sind weitaus mehr als einfache "Zähne" auf einem TBM. Sie sind das Produkt von fortschrittlicher Materialswissenschaft und -technik, die speziell für die extremsten Bedingungen konzipiert sind. Wenn ein TBM nach vorne drängt, sind diese kleinen, aber mächtigen Komponenten, die die harte Arbeit leisten, am Felsen wegfallen und den Weg für neue Tunnel, Infrastruktur und eine vernetzte Welt ebnen. Die kontinuierliche Forschung und Entwicklung in der Wolfram -Carbid -Technologie wird ein wesentlicher Faktor für die Überschreitung der Grenzen dessen, was im Bereich des Tunnelens und der unterirdischen Konstruktion möglich ist