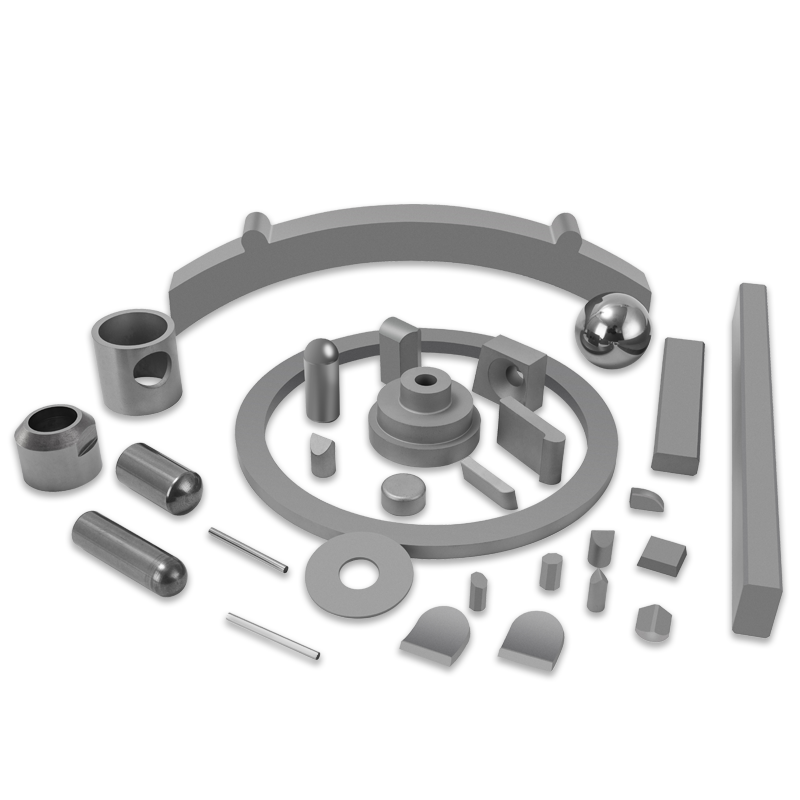

Hartmetall-Stanzwerkzeuge: Präzision und Haltbarkeit in der modernen Fertigung

Branchennachrichten-Der unermüdliche Drang nach höherer Präzision, höherer Geschwindigkeit und längerer Werkzeuglebensdauer in der modernen Fertigung hat bestimmte Materialien zu einem unverzichtbaren Status gemacht. Unter diesen, Wolframcarbid zeichnet sich besonders im Bereich der Metallumformung aus. Die Hartmetall-Stanzwerkzeug stellt einen Höhepunkt der Werkzeugtechnologie dar, der für die Herstellung großer Mengen komplexer und maßgenauer Teile in zahlreichen Branchen unerlässlich ist.

Die unübertroffenen Eigenschaften von Wolframcarbid

Wolframcarbid ( ), eine Verbindung aus Wolfram und Kohlenstoff, ist für seine außergewöhnlichen Eigenschaften bekannt und macht es zu einem idealen Material für Stanzformen. Zu seinen Hauptattributen gehören:

- Extreme Härte: Die Härte von Wolframcarbid, die oft mit der von Diamant vergleichbar ist, bietet eine hervorragende Verschleiß- und Abriebfestigkeit. Dies ist von entscheidender Bedeutung, da Stanzwerkzeuge hohen Belastungen durch den Kontakt und die Reibung mit dem Blech ausgesetzt sind.

- Hohe Druckfestigkeit: Es kann enormen Druckbelastungen standhalten, ohne dass es zu Verformungen oder Rissen kommt, wie sie beim Stanzvorgang mit hoher Stoßbelastung üblich sind.

- Ausgezeichnete thermische Beständigkeit: Das Material behält seine Integrität und Härte auch bei den erhöhten Temperaturen, die bei schnellen Stanzvorgängen in großen Mengen entstehen.

- Korrosionsbeständigkeit: Diese Eigenschaft ist für Werkzeuge von entscheidender Bedeutung, die im Laufe ihrer Lebensdauer verschiedenen Schmiermitteln, Kühlmitteln und Umwelteinflüssen ausgesetzt sein können.

Diese Eigenschaften stellen sicher, dass a Hartmetall-Stanzwerkzeug bietet eine deutlich längere Lebensdauer und hält engere Toleranzen ein als Matrizen aus herkömmlichen Werkzeugstählen, was letztendlich zu niedrigeren Stückkosten und geringeren Maschinenstillstandszeiten für Werkzeugwechsel führt.

Anwendungen in Schlüsselindustrien

Die Annahme des Hartmetall-Stanzwerkzeug ist weit verbreitet und kommt Branchen zugute, in denen Präzision und Massenproduktion nicht verhandelbar sind.

Elektronik und Halbleiter

Bei der Herstellung kleiner, komplexer elektronischer Komponenten wie Steckverbinder, Leadframes und Mikrostanzteile ist die Dimensionsstabilität von a Hartmetall-Stanzwerkzeug ist kritisch. Die feine Kornstruktur des Hartmetalls ermöglicht die Bearbeitung extrem scharfer Kanten und präziser Merkmale, die für diese Miniaturanwendungen erforderlich sind.

Automobil

Die Automobilindustrie verlässt sich auf diese Matrizen für komplexe Teile, darunter Anschlüsse, Sensorkomponenten und spezifische elektrische Kontakte. Die für Automobillieferketten typischen langen Produktionsläufe erfordern die Haltbarkeit, die nur eine hohe Qualität bietet Hartmetall-Stanzwerkzeug bieten können und so eine gleichbleibende Qualität über Millionen von Zyklen hinweg gewährleisten.

Medizinische Geräte

Bei der Herstellung kleiner, hochpräziser Komponenten für medizinische Instrumente und Implantate trägt die Verschleißfestigkeit des Materials dazu bei, die Oberflächen der Stanzteile steril und kontaminationsfrei zu halten.

Design und Herstellung von Hartmetall-Stanzwerkzeugen

Die Herstellung eines Hartmetall-Stanzwerkzeug ist ein hochspezialisierter Prozess, bei dem häufig modernste Techniken zum Einsatz kommen.

-

Sintern und Metallurgie: Die Hartmetallpulver werden mit einem Bindemittel (typischerweise Kobalt) vermischt und durch einen Prozess namens Sintern verfestigt. Das Verhältnis von Wolframcarbid zum Bindemittel bestimmt die Qualität, Härte und Zähigkeit des Endmaterials. Die Auswahl der richtigen Sorte ist von größter Bedeutung, um die Matrize für die spezifische Stanzanwendung zu optimieren.

-

Präzisionsbearbeitung: Aufgrund seiner extremen Härte ist die konventionelle Bearbeitung eine Herausforderung. Techniken wie z Drahterosionsbearbeitung (WEDM) , Koordinatenschleifen und spezielles Diamantschleifen werden eingesetzt, um die erforderlichen Toleranzen und Oberflächengüten im Mikrometerbereich zu erreichen. Diese Präzision ermöglicht es Hartmetall-Stanzwerkzeug um Teile mit minimalem Grat und optimaler Form herzustellen.

-

Matrizendesign: Der Designprozess muss die inhärenten Eigenschaften des Materials berücksichtigen, wie beispielsweise seine geringere Bruchzähigkeit im Vergleich zu Werkzeugstahl. Konstrukteure müssen großzügige Radien einbauen und scharfe Ecken minimieren, um potenzielle Spannungskonzentrationen zu vermeiden und so die Lebensdauer zu maximieren Hartmetall-Stanzwerkzeug .

Wirtschaftliche Vorteile und Zukunftsaussichten

Während die Anfangsinvestition für a Hartmetall-Stanzwerkzeug ist deutlich höher als bei einer herkömmlichen Stahlmatrize, der Return on Investment ist klar. Die verlängerte Lebensdauer – oft zehn- bis zwanzigmal länger – reduziert die Werkzeugkosten pro Teil drastisch. Darüber hinaus führt die Fähigkeit, strengere Maßtoleranzen über lange Produktionsläufe hinweg einzuhalten, zu weniger Ausschussmaterial und einer höheren Produktqualität.

Da Herstellungsprozesse weiterhin höhere Geschwindigkeiten und eine stärkere Miniaturisierung erfordern, wird die Rolle der Hartmetall-Stanzwerkzeug wird nur noch vitaler. Die laufende Forschung konzentriert sich auf die Entwicklung nanokristalliner Hartmetallsorten und die Erforschung fortschrittlicher Oberflächenbeschichtungen, um die Verschleißfestigkeit und Gesamtleistung dieses wichtigen Fertigungswerkzeugs weiter zu verbessern.