Die Vorteile und Herausforderungen bei der Verwendung von Wolfram -Carbid

Branchennachrichten- Vorteile von Wolfram -Carbid

Außergewöhnliche Härte und Haltbarkeit

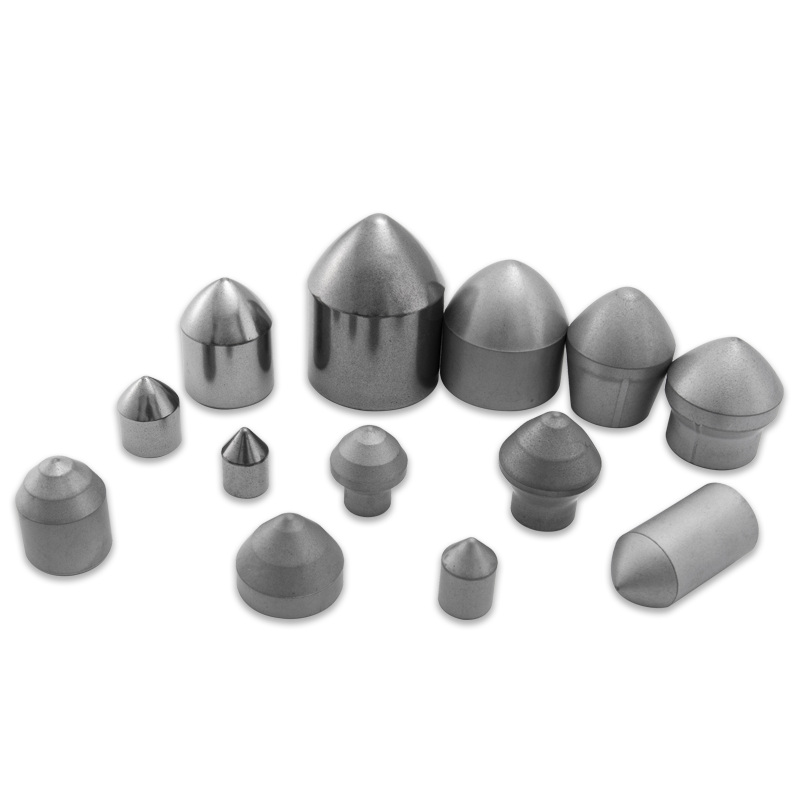

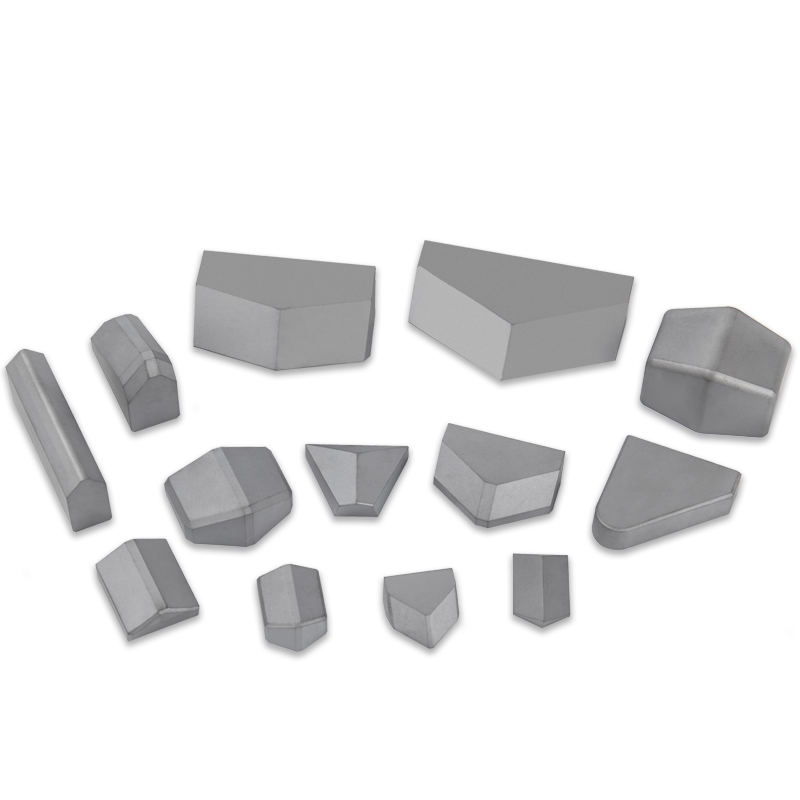

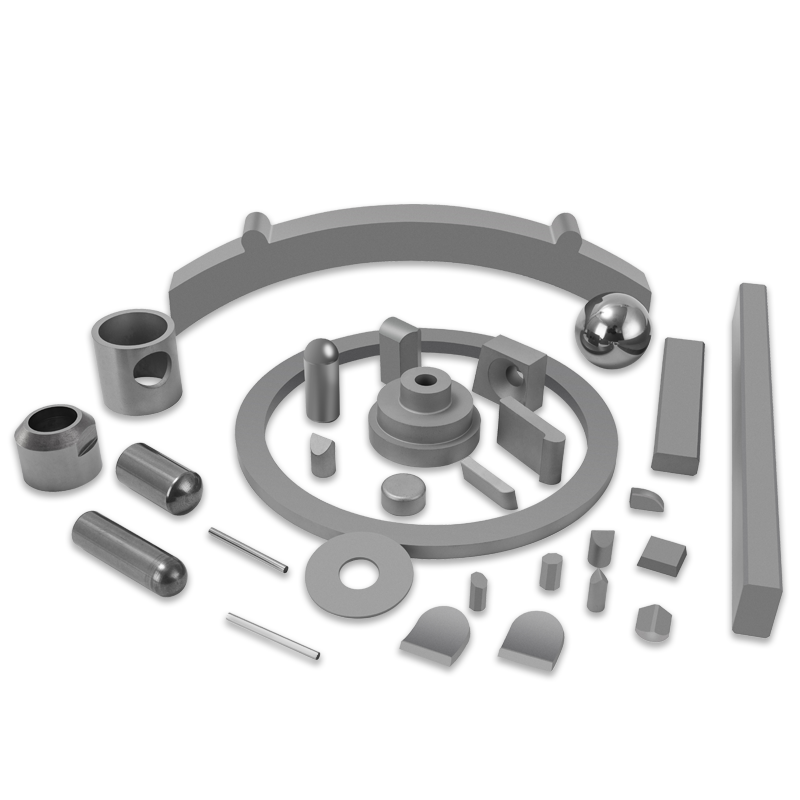

Wolframcarbide wird allgemein für seine bemerkenswerte Härte angesehen, die knapp unter dem Diamanten rangiert. Diese Eigenschaft ermöglicht es, Verschleiß über längere Zeiträume zu ertragen, sodass sie ideal für die Verwendung in Werkzeugen und Komponenten, die hohen mechanischen Spannungen ausgesetzt sind. Zum Beispiel können Schnittwerkzeuge aus Wolfram -Carbid ihre Schärfe und Präzision auch bei der Bearbeitung von harten Metallen aufrechterhalten, wodurch die Notwendigkeit häufiger Werkzeuge ersetzt werden.

Seine Härte macht auch Wolfram-Carbide für Anwendungen perfekt, bei denen abrasive Materialien wie in den Bergbau- und Bohrindustrien beteiligt sind, in denen die Werkzeuge ständig mit Hochdruckbedingungen ausgesetzt sind. Wolfram -Carbid -Einsätze und -beschichtungen verlängern die Lebensdauer dieser Werkzeuge erheblich, was zu einer erhöhten Produktivität und einer verringerten Ausfallzeit beiträgt.

Hoher Wärmewiderstand

Wolfram -Carbid hat einen hohen Schmelzpunkt von 2.760 ° C über 5.000 ° F, was es extrem gegen Wärme resistent macht. Mit dieser Eigenschaft können Wolfram -Carbid -Komponenten in extremen Temperaturen durchführen, sodass es für die Verwendung in Branchen wie Luft- und Raumfahrt und Automobile geeignet ist. In Jet-Motoren und Turbinenblättern hilft beispielsweise Wärmefestigkeit von Tungsten Carbid auch in hohen Heizumgebungen aufrechtzuerhalten.

Verbesserte Verschleißfestigkeit

Neben seiner Härte hat Wolfram -Carbide einen hervorragenden Verschleißfestigkeit. Es ist sehr effektiv, die Reibung zu reduzieren, was für Anwendungen wie Kugellager, Ventilsitze und Kolbenringe in der Automobilindustrie von entscheidender Bedeutung ist. Komponenten aus Wolfram -Carbide zeigen im Laufe der Zeit weniger Verschleiß, was dazu beiträgt, die Gesamtlebensdauer der Maschinen zu verbessern und die Wartungskosten zu senken.

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von Wolfram Carbid verbessert seine Attraktivität in harten Umgebungen weiter. Im Gegensatz zu vielen anderen Materialien korrodiert Wolframcarbid nicht leicht, wenn es Feuchtigkeit, Chemikalien oder anderen korrosiven Substanzen ausgesetzt ist. Dies macht es zu einer idealen Wahl für Geräte, die in Bergbau, Ölbohrungen und Meeresanwendungen verwendet werden, bei denen sich Korrosion erheblich beeinflussen kann, und die Langlebigkeit der Einrichtungen und Geräte.

Herausforderungen von Wolfram -Carbid

Sprödigkeit und Zerbrechlichkeit

Trotz seiner außergewöhnlichen Härte ist Wolframcarbide relativ spröde, was bei bestimmten Anwendungen ein Nachteil sein kann. Während das Material erheblichen Verschleiß standhalten kann, ist es anfällig für Knacken oder Abhaufen, wenn sie plötzlichen Schocks oder Auswirkungen ausgesetzt werden. Dieses Merkmal erfordert sorgfältige Handhabung während der Herstellung und Anwendung, insbesondere in Werkzeugen, die sich auf Auswirkungen ausgesetzt sind, wie z. B. Hämmer oder Schläge.

Um dies zu mildern, löschen Hersteller häufig Wolfram -Carbid mit anderen Materialien oder tragen Beschichtungen auf, um seine Zähigkeit zu verbessern. Dies kann jedoch die Produktionskosten erhöhen.

Produktionskosten

Die Herstellung von Wolframkarbid ist relativ teuer, hauptsächlich aufgrund der hohen Kosten für Wolfram selbst, was ein seltenes und schwer zu extrahierter Metall ist. Der Prozess der Kombination von Wolfram und Kohlenstoff bei hohen Temperaturen zur Herstellung von Wolframkarbid erfordert spezielle Geräte und Fachkenntnisse, was die Kosten weiter erhöht. Infolgedessen sind Wolfram -Carbid -Werkzeuge und -komponenten tendenziell teurer als bei anderen Materialien wie Stahl oder Gusseisen.

Die verlängerte Lebensdauer und reduzierte Wartungskosten von jedoch Wolfram -Carbid Tools gleichen die anfängliche Investition häufig aus, insbesondere in Hochleistungsanwendungen.

Herausforderungen der Bearbeitbarkeit

Während Wolframcarbide als Werkzeugmaterial sehr effektiv ist, stellt es während seiner eigenen Bearbeitung Herausforderungen vor. Aufgrund seiner Härte ist Wolframkarbid schwer zu schneiden, zu mahlen oder zu formen, was die Verwendung von Diamantwerkzeugen oder speziellen Geräten erfordert. Dies erhöht die Komplexität und die Kosten der Herstellung von Wolframkarbidkomponenten, insbesondere bei der Herstellung komplizierter Teile.

Die Hersteller müssen auch die Schwierigkeit berücksichtigen, Wolframkarbidkomponenten nach ihrer Verwendung zu reparieren oder umzugestalten. Infolgedessen sind die ordnungsgemäße Planung und das ordnungsgemäße Design von entscheidender Bedeutung, um sicherzustellen, dass das Material effektiv verwendet wird, ohne übermäßige Produktionskosten zu entstehen.