Als 1990 gegründetes Privatunternehmen hat das Unternehmen seinen Sitz im südlichen Vorort der Stadt Changzhou in der Provinz Jiangsu, mit der historischen Stätte Yancheng im Osten, dem Xitaihu-See im Westen, der Nationalstraße Nr. 312 im Norden und der Yanjiang-Autobahn im Süden . Zu Beginn dieses Jahrhunderts erweiterte das Unternehmen seine Produktpalette und startete seinen Weg in die Welt der Hartmetalle durch die Einführung von technischem Personal und den Kauf einer Reihe fortschrittlicher Produktionsanlagen von The Origin of Hartmetall. Nach dieser jahrelangen Anhäufung umfassen die Produkte Kugelzähne, Hartlötbleche, alle Arten von Klingen, Formen und andere speziell geformte Produkte, um in- und ausländischen Kunden qualitativ hochwertige Produkte und Dienstleistungen anzubieten. Im Jahr 2009 kaufte das Unternehmen fortschrittliche Niederdruck-Sinteröfen, fortschrittliche TPA-Pressen und andere Geräte, um die Quantität und Qualität unserer Produkte zu verbessern und eine neue Runde des Kampfes einzuleiten.

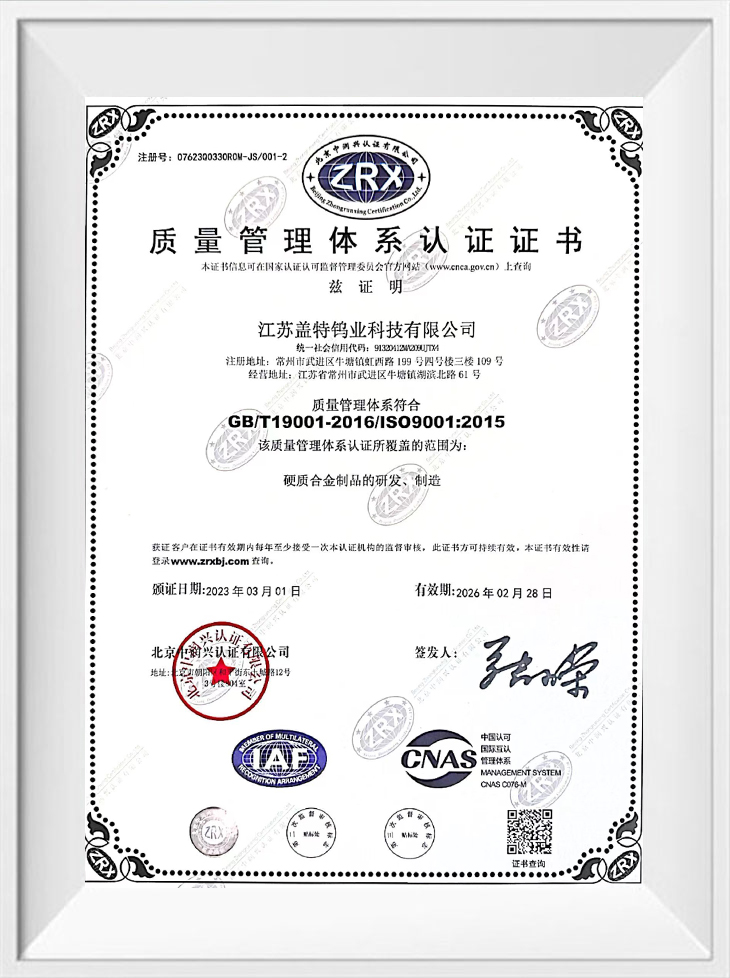

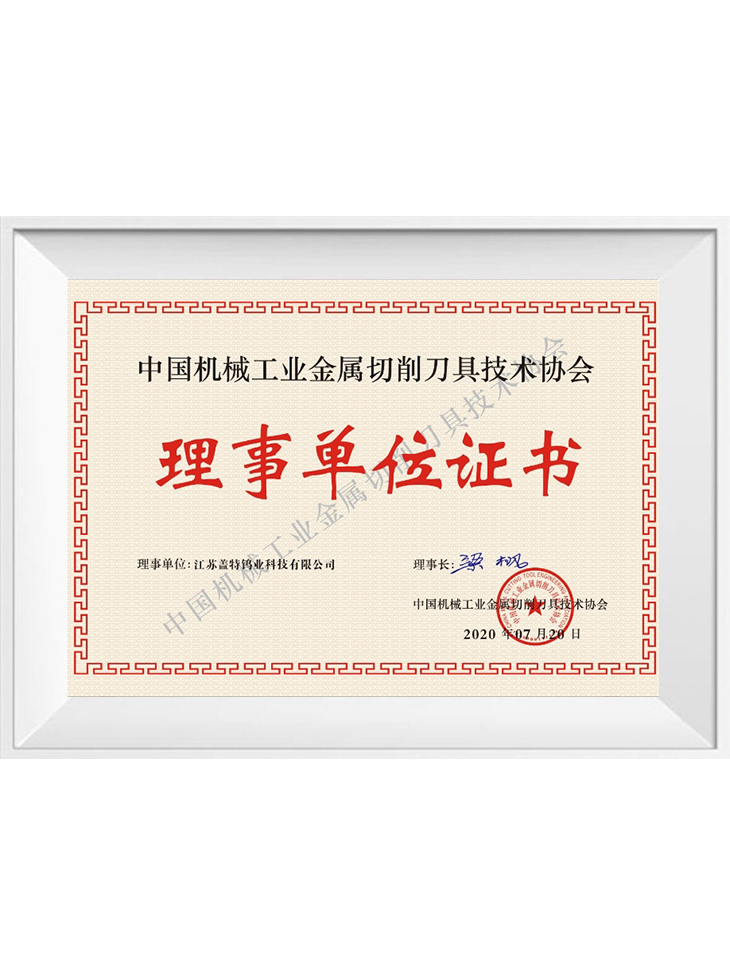

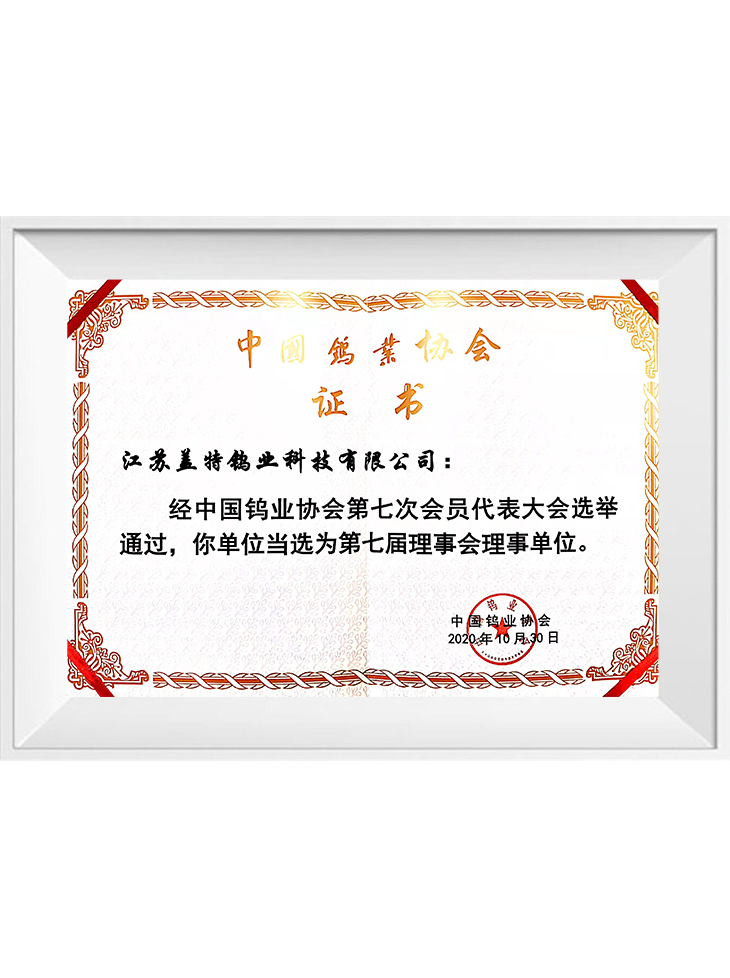

In der Zwischenzeit kann unser Unternehmen Fräser herstellen und entwerfen und ein umfassendes Set an Qualitätsproduktionsmanagementsystemen etablieren, indem es die fortschrittliche Ausrüstung von Walter aus Deutschland, eine fünfachsige Werkzeugschleifmaschine von Australasia ANCA, digitale Werkzeugeinstellungen aus Schweden und andere Bearbeitungsmöglichkeiten kauft Apparate und ziehen hochqualifiziertes technisches Personal und Managementpersonal mit umfassender Produktionserfahrung an. Und wir bestehen auch die lS09001, 1S014000 und so weiter. Unser Unternehmen baut umfassende Kooperations- und Lieferbeziehungen mit vielen großen Maschinenbauunternehmen und Motorenherstellern im ganzen Land auf; Hochpräzise Hartmetallbohrer, Aufweitfräser, Reibahlen und andere Bearbeitungswerkzeuge, die nach dem Standardproduktionssystem von German Walter hergestellt werden, erfüllen nicht nur die Produktionsanforderungen dieser Unternehmen, sondern können auch notwendige Werkzeuge für importierte Geräte ersetzen, um die Bearbeitungskosten für Kunden zu senken.

„Gaite“ konzentriert sich auf die Gestaltung der Unternehmenskultur, auf Menschenorientierung und Integritätsmanagement. Und alle Mitarbeiter bestehen darauf, sich gemeinsam mit dem Unternehmen weiterzuentwickeln.

Gaite-Leute werden weiterhin aufrichtig mit Freunden aus allen Kreisen zusammenarbeiten und eine gemeinsame Entwicklung anstreben, indem sie sich auf Produkte, eine aufrichtige Einstellung und umfassende Dienstleistungen verlassen!

Die Zusammensetzung und Eigenschaften von Wolframkarbid verstehen Wolframkarbid ist eine dichte Metalloidverbindung, die durch die chemische Bindung gleicher Teile Wolfram- und Kohlenstoffatome ...

MEHR LESEN